[摘要]經過多年的發展,中國鋰電池產業鏈基本上在四大材料、設備、鋰電池等領域都實現了國產化替代進口,唯獨鋁塑膜的進口替代進度依然緩慢。在夏文進看來,國產鋁塑膜技術已經趨于成熟,產能也有了相應規模,再加上政策驅使,已經具備國產化的條件。

我們知道,鋰離子電池的三種封裝方式分別為方形、軟包和圓柱,各有特色。這其中,軟包鋰電池內部組成(正極、負極、隔膜、電解液)與方形、圓柱鋰電池的區別不大,三者之間最大的不同之處就在于,軟包電池采用的是鋁塑復合膜(簡稱“鋁塑膜”)作為外殼,而方形和圓柱電池則采用金屬材料作為外殼。

軟包電池的優勢非常明顯。首先體現在安全性方面,由于軟包電池采用鋁塑膜包裝,在發生安全隱患的情況下會先鼓氣,或者從封口處裂開釋放能量,而金屬殼電芯則較容易產生較大內壓而發生爆炸;其次比能量高,較同等規格尺寸的鋼殼電池容量高10~15%,較鋁殼電池高5~10%,符合當下新能源車發展趨勢。

軟包動力電池市場體量持續增大

此外軟包電池還擁有電化學性能良好、壽命長;設計靈活,可根據客戶實際需求進行定制化生產等優勢。近年來,軟包電池在新能源車領域應用逐漸增多。去年我國新能源車配套軟包電池裝機量為7.55GWh,同比增長60.73%,占整體總裝機量的13.4%;今年上半年,軟包電池裝機量2.71GWh,同比大幅增長47%。

軟包電池的市場滲透率不斷提升,帶動著鋁塑膜的需求量也隨之迅速激增。然而,與強勁的市場需求形成鮮明對比的是,國內鋁塑膜的發展卻顯得非常滯后。由于核心技術被掌握在日韓企業手里,鋁塑膜市場幾乎被日韓企業所壟斷。國內軟包電池企業雖然對鋁塑膜國產化表示支持,但對于批量導入使用依然缺乏信心。

1

市場前景廣闊 技術亟待突圍

在續航里程要求日益提升的行業背景下,由于三元加軟包的電池組合性能符合當下新能源車高安全性、高能量密度的市場需求,越來越多車企和電池廠商采用軟包技術路線。國內包括孚能科技、國能電池、卡耐新能源、桑頓新能源、捷威動力、寧德時代天勁新能源等均推出軟包電池產品,并在新能源車上成熟應用。

隨著軟包電池市場體量不斷增大,鋁塑膜市場也呈現出爆發式增長。研究機構預估,到2022年軟包電池與鋁塑膜的需求量將分別增至94GWh和2.8億平方米;到2030年我國動力電池的需求量將達到450GWh,其中軟包電池滲透率將達到45%,鋁塑膜的用量也將增至8.3億平方米,產值超千億元,市場前景明朗。

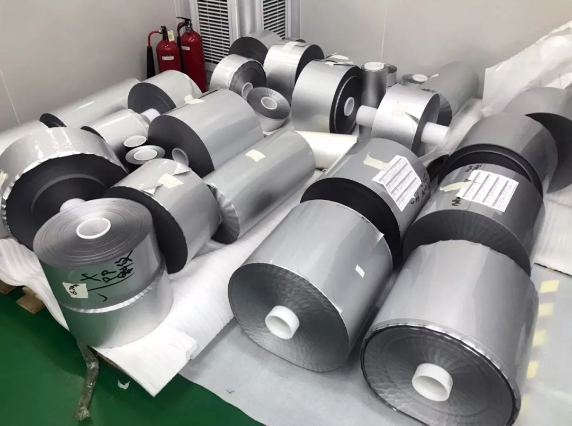

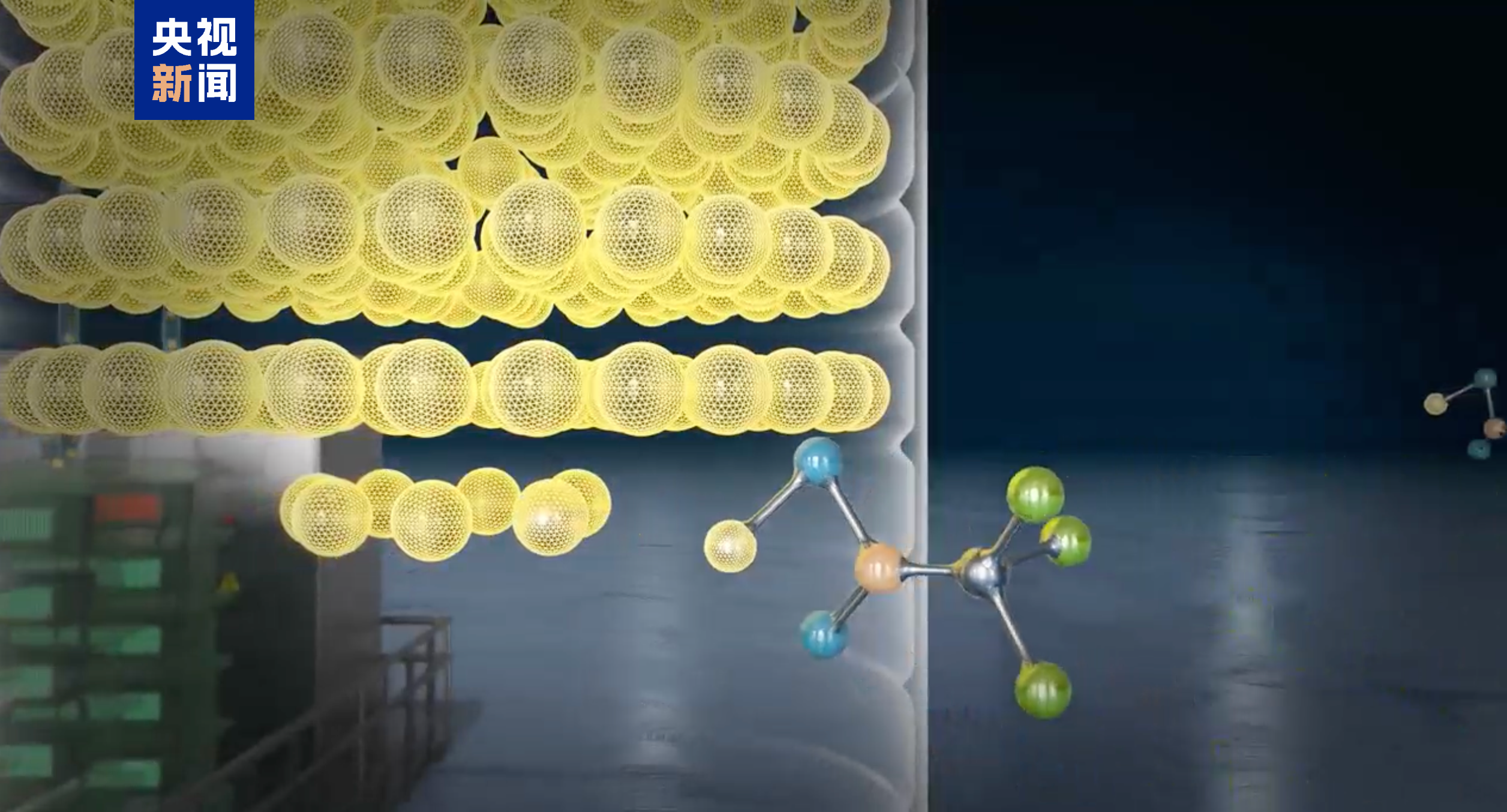

鋁塑膜產品

面對如此巨大的商機,不少國內企業也瞄準機會切入到鋁塑膜領域。包括廣東安德力、深圳新綸科技、蘇州鋰盾、江蘇共巨鋰電、龍巖高格、江蘇華谷新材等。而這其中,新綸科技通過收購日本凸版印刷株式會社的成熟的鋁塑膜資產,快速實現向國內軟包動力電池企業的導入,率先供貨孚能科技、天津捷威等,具備先發優勢。

但話說回來,雖然我國鋁塑膜市場需求量巨大,但是令人“遺憾”的是,目前我國鋁塑膜國產率僅不到10%,且主要集中在消費類3C鋰電池領域。全球鋁塑膜市場和技術被日韓等少數企業壟斷,包括日本印刷株式會社、日本昭和電工、韓國栗村等企業,其中印刷株式會社與昭和電工全球市場占有率就高達 75%。

而這其中最重要的原因就是,鋁塑膜作為軟包電池關鍵的封裝材料,卻也是整個軟包電池中最關鍵、技術壁壘最高的材料。鋁塑膜由外阻層、阻透層和內層三層材料組成,與普通的復合膜相比,其指標要求更多,包括極高的阻隔性、良好的冷沖壓成型性、耐穿刺性、耐電解液穩定性以及電性能(包括絕緣性)等。

有專業人士表示,當前我國鋁塑膜產品的性能不足,存在的主要問題是耐電解液穩定性和沖深不過關。國內鋁塑膜的沖深在5毫米左右,而國外可達到8毫米甚至達到12毫米;厚度方面,國內鋁塑膜最薄只能做到70μm,而日本鋁塑膜最薄可以做到40μm。尤其是反應條件和精度控制,與國外企業的差距還比較大。

除此之外,我國鋁塑膜產品與國外產品存在的差距還表現在:鋁箔表面處理工藝落后、對環境污染大;鋁箔的水處理會產生“氫脆”,導致鋁塑膜耐拆度差;鋁箔表面挺度不夠,導致良品率差;聚丙烯與高導熱的鋁箔表面復合時易卷曲,從而產生層狀結晶;國內膠粘劑配方工藝比較差,容易出現分層剝離等問題。

2

新能源車剛需 國產化是趨勢

今年以來,新能源汽車補貼大幅退坡,最高退坡70%以上,這在無形中加劇了下游新能源車企降本壓力。按照慣例,新能源車企向動力電池企業提降本要求,而動力電池企業則向材料企業提降本要求。目前鋁塑膜成本占軟包電池成本15%左右,國內外產品價差約25%,因此實現鋁塑膜國產化可有效降低電池成本。

鋁塑膜產線

與此同時,如果鋁塑膜長期依賴進口,國內軟包電池生產企業將長期處于被動狀態。除產品依賴進口導致成本居高不下外,后續還會受到現貨供應緊張、話語權不足、售后服務不完善等因素困擾,因此鋁塑膜國產化的呼聲也是日益高漲。據了解,目前已有動力電池企業開始小批量采用國產鋁塑膜進行相關的測試。

廣東安德力董事長王丹旭表示,公司目前已開始給動力電池企業送樣,開始進行小批量的測試應用。從客戶實際反饋來看公司鋁塑膜的性能和可靠性,與進口產品之間的差距已經不是太大。但是,國內軟包電池企業雖然對鋁塑膜國產化表示支持,而且愿意采用國產鋁塑膜進行測試,但對于批量導入使用依然缺乏信心。

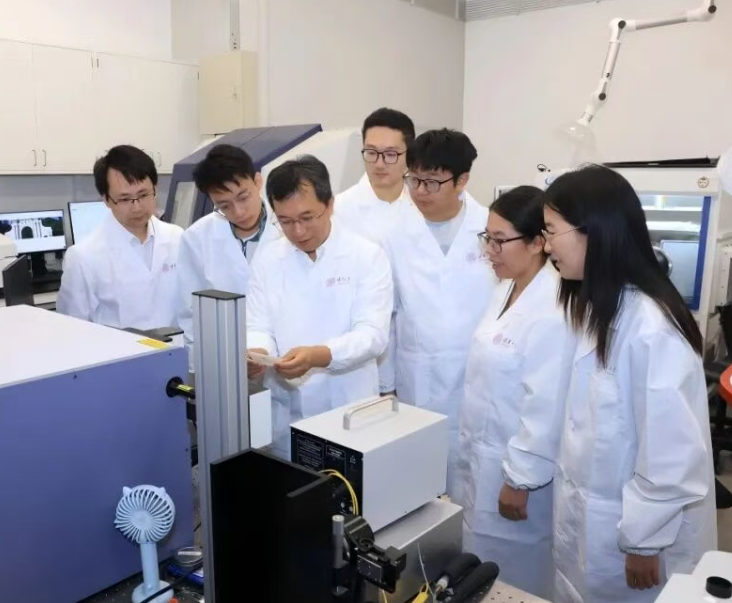

(圖中為安德力董事長王丹旭 左二為廣東省電池行業協會副秘書長謝歡)

王丹旭分析道,雖然差距不大,但國產鋁塑膜要真正達到日韓企業的水平,也還需要較長的時間,至少目前還無法滿足電池企業8年或50萬公里的質保要求。與此同時,國產鋁塑膜的測試應用時間較短,還缺乏足夠的安全驗證和數據分析,所以動力電池企業還不敢貿然大批量使用,市場化緩慢也算是情有可原。

蘇州鋰盾董事長兼總經理夏文進也提到,目前3C數碼類電池市場已經趨于飽和,未來鋁塑膜最大的應用市場還是在于動力電池行業。目前公司鋁塑膜產品已交給中化集團等多家動力電池廠商進行測試,搭載公司鋁塑膜的車型已進入到路試階段。只不過,國內對于鋁塑膜的壽命需求過于苛刻,畢竟日本鋁塑膜產品也僅僅質保三年。

(圖中為廣東省電池行業協會秘書長唐長江 右為蘇州鋰盾董事長兼總經理夏文進)

只不過,雖然國內動力電池企業對國產鋁塑膜的導入比較謹慎,但國際大企的態度卻是比較放得開。今年10月,新綸科技的常州鋁塑膜工廠與LG化學正式簽署了動力電池用鋁塑膜產品供貨協議,LG化學成為新綸科技常州工廠熱法動力鋁塑膜的最大客戶。目前已經開始給LG小批量出貨,后續會慢慢增加出貨量。

根據雙方供貨協議,新綸科技鋁塑膜產品將從LG化學采購份額的10%開始逐年爬坡,目標是三年后成為其主力供應商。對LG化學來說,其2019年度動力、儲能、3C電池用鋁塑膜總需求超過3,000萬㎡,預計2022年可達1.5億㎡,且1/2以上產能規劃在中國。本次導入新綸科技鋁塑膜,可保障其未來動力電池的原材料供應。

3

技術創新為主 全產業鏈國產化

在夏文進看來,鋁塑膜國產化緩慢根本原因在于:①、由于之前用量較小,整個電池產業鏈對鋁塑膜的生產和應用未做充分的研究;②、壽命還無法滿足動力電池要求;③、國內鋁塑膜材料長期依賴進口,話語權不足;④、鋁塑膜基本上都是中小企業轉型在做,沒有大企業牽頭;⑤、軟包電池成本和技術優勢還未充分的顯現。

“當前,國產鋁塑膜企業主要分兩種類型。一種是局部國產化,即采用日韓的設備,材料也從日韓進口,再進行相應的優化。但是這樣的優化,不能將產品與日韓企業區分開來,不能形成自己的核心競爭力;第二種是全部國產化,即通過技術的創新,實現整個鋁塑膜產業鏈國產化,包括核心工藝、設備和原材料。”夏文進提到。

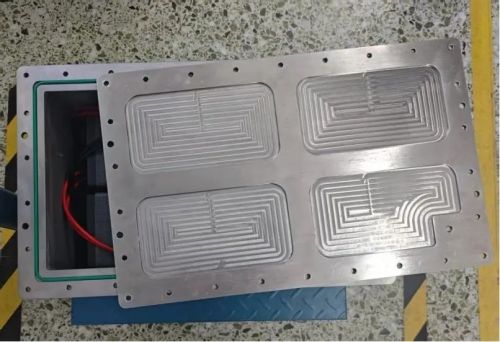

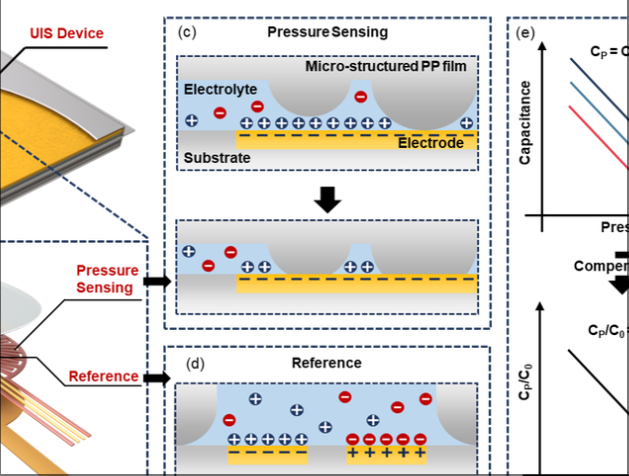

在他看來,軟包電池想要對標方形電池,必須通過創新技術解決鋁塑膜性能、安全技術瓶頸和供應鏈端技術提升。基于此,蘇州鋰盾創新性地推出第三條鋁塑膜技術路線,即通過自主研發的非極性微波錨固技術平臺,采用錨釘的方式,生產出具有優異深沖、高阻隔性、絕緣性、阻燃性且耐腐蝕性能的鋁塑膜產品。

非極性微波錨固技術區別于傳統的干法(膠水粘)、熱法(膠膜貼)的熱固化方法,利用“釘釘子”原理,將微觀釘子分別打到尼龍、PP、鋁箔各個界面中,再通過微波照射將各界面的釘子接起來,形成化學錨釘網,將各界面進行一體化連接。值得一提的是,該方法所用的全部材料、設備、工藝全部自主,為鋁塑膜國產化打下了基礎。

而在王丹旭看來,國產鋁塑膜對進口的替代,擺脫對進口材料的依賴非常的重要。“現在不少國內企業引進日韓的生產線,就開始進行生產,而不在材料端做相應的研究,這樣的企業缺乏核心競爭力,注定是做不長久的。畢竟核心材料仍然掌握在國外企業的手里,價格上沒有相應話語權,替代進口只能是喊喊口號”。

安德力鋁塑膜產品

而對于國產鋁塑膜行業存在的標準缺失的問題,王丹旭表示,“由于國產鋁塑膜行業缺乏相應標準,導致鋁塑膜難以進行規模化推廣,鋁塑膜行業亟待建立自己的標準體系。”值得關注的是,在廣東省電池行業協會成立的專家委員會架構中,設立鋁塑膜專家委員會,后續會在推動行業標準建設方面,發揮積極的推動作用。

經過多年的發展,中國鋰電池產業鏈基本上在四大材料、設備、鋰電池等領域都實現了國產化替代進口,出現比肩甚至超過國際品牌的優秀中國本土企業,為中國鋰電池產業快速發展做出了重要貢獻。在夏文進看來,國產鋁塑膜技術已經趨于成熟,產能也有了相應規模,再加上政策驅使,已經具備國產化的條件。

轉載請注明出處。

1.本站遵循行業規范,任何轉載的稿件都會明確標注作者和來源;2.本站的原創文章,請轉載時務必注明文章作者和來源,不尊重原創的行為我們將追究責任;3.作者投稿可能會經我們編輯修改或補充。

熱點推薦

熱點推薦

精選導讀

精選導讀

關注我們

關注我們