[摘要]動力鋰離子電池在過充電、針刺、碰撞情況下易引起連鎖放熱反應造成熱失控,造成冒煙、失火甚至爆炸等。為了提高動力電池的安全性,必須避免或抑制熱失控的發生。

動力電池系統一般主要由電池模組、電池管理系統BMS、熱管理系統以及一些電氣和機械系統等構成。目前影響新能源汽車大規模推廣應用的因素包括電池系統成本、續航里程以及電池系統安全性等。

隨著新能源汽車技術的發展,安全性日益得到重視,動力鋰離子電池在過充電、針刺、碰撞情況下易引起連鎖放熱反應造成熱失控,造成冒煙、失火甚至爆炸等。同時動力電池的性能,包括能量密度、使用壽命受溫度變化影響,所以熱管理的重要性進一步體現出來。

一、熱失控的主要原因

從鋰離子電池的實際應用情況來看,車輛在不同的行駛狀況下,單體電芯由于其自身有一定的內阻,在輸出電能的同時會產生一定的熱量,使得自身溫度變高,當自身溫度超出其正常工作溫度范圍間時會影響電池的性能和壽命。

而電動汽車上的動力電池系統是由多個動力電池單體電芯構成,動力電池系統在工作過程中產生大量的熱聚集在狹小的電池箱體內,熱量如果不能夠及時地快速散出,高溫會影響動力電池壽命甚至出現熱失控,導致起火爆炸等。

從鋰離子電池的構成部分來看,熱失控的可能原因主要出現在電解液、正負電極材料的熱穩定性能上。比如鋰離子電池在充電時,金屬鋰的表面會沉積枝杈狀鋰枝晶,積累到一定程度就會刺穿電池隔膜,造成正負極直接接觸而短路導致熱失控。

一旦過充,鋰離子會從正極溢出與電解液溶劑發生反應產生熱量。熱量會反過來繼續加熱電池觸發金屬鋰與溶劑、嵌鋰碳與溶劑混合反應,在極小空間內產生無法立即排出的熱量與氣體,于是電池爆炸。

從單體電芯到成組成系統層面上來看,單體電芯和模組級別的隔熱防控此前并沒有被過多關注。因此在電池系統的整體設計中就必須要考慮到電芯單體和電池模塊所在位置的溫度環境的影響。

在設計電池模塊排列時,若單體電池或者模組之間排列緊湊且沒有散熱和隔熱措施的話,電池組在充放電時溫度會急劇上升帶來嚴重的安全隱患。

為了提高動力電池的安全性,避免或抑制熱失控的發生。整體來看,解決鋰離子電池熱失控問題需要從外部保護和內部改進兩個方面進行。在談熱失控控制方法之前先介紹熱管理的構成和國標的要求。

二、熱管理系統的構成

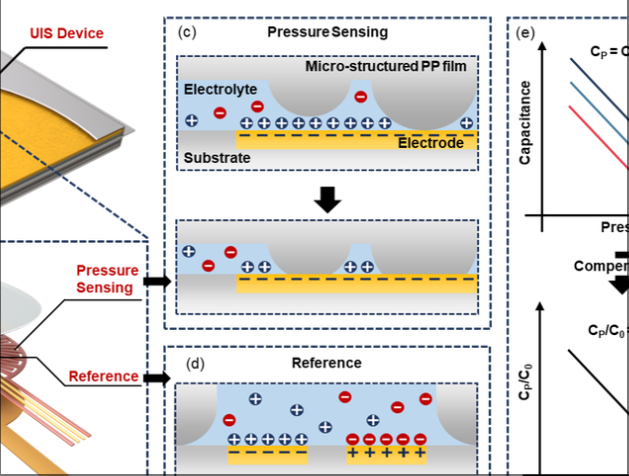

電池熱管理系統是從使角度出發,用來確保電池系統工作在適宜溫度范圍內的一套管理系統,主要由導熱介質、測控單元以及溫控設備構成。導熱介質與電池組相接觸后通過介質的流動將電池系統內產生的熱量散至外界環境中,導熱介質主要有空氣、液體與相變材料這三大類。

測控單元則是通過測量電池系統以及電池模組甚至單體不同位置上的實時溫度來控制溫控設備進行對應的熱處理。常見的溫控設備有風扇與泵機等。

電池熱管理系統有如下幾項主要功能:(1)電池溫度的準確測量和監控;(2)電池組溫度過高時的有效散熱和通風;(3)低溫條件下的快速加熱,使電池組能夠正常工作;(4)有害氣體產生時的有效通風;(5)保證電池組溫度場的均勻分布。

三、國標(意見推薦稿)的要求

就《電動汽車用鋰離子動力蓄電池安全要求》來說,里面就有對電池單體和系統的熱失控相關測試。

比如8.1.5加熱章節,測試對象為鋰離子電池單體。將測試對象在室溫下,先以1 I1電流放電至制造商技術條件中規定的放電終止電壓,擱置1 h(或制造商提供的不大于1 h的擱置時間),然后按制造商提供的充電方法進行充電。

→將測試對象放入溫度箱,溫度箱按照5 ℃/min的速率由室溫升至130 ℃±2 ℃,并保持此溫度30 min后停止加熱。→試驗結束后,應在試驗環境溫度下觀察1 h。

8.2.7章節熱穩定性上分為外部火燒和熱擴散,測試對象為鋰離子電池包或系統。外部火燒基本要求如下:試驗環境溫度為0℃以上,風速不大于2.5 km/h。測試中,盛放汽油的平盤尺寸超過測試對象水平尺寸20 cm,不超過50 cm。

平盤高度不高于汽油表面8 cm。測試對象應居中放置。汽油液面與測試對象底部的距離設定為50 cm。平盤底層注入水。外部火燒示意圖如圖所示。

第一階段:預熱。在離測試對象至少3 m遠的地方點燃汽油,經過60 s的預熱后,將油盤置于測試對象下方。如果油盤尺寸太大導致無法移動,可以采用移動測試對象和支架的方式。

第二階段:直接燃燒。測試對象直接暴露在火焰下70 s。第三階段:間接燃燒。將耐火隔板蓋在油盤上。測試對象在該狀態下測試60 s。或經雙方協商同意,繼續直接暴露在火焰中60 s。

8.2.7.1.7 第四階段:離開火源。將油盤或者測試對象移開,在試驗環境溫度下觀察2 h或測試對象外表溫度降至45℃以下。

四、控制熱失控的方法

通過電池熱管理技術研究,加強電池的加熱和散熱能力,保證電池工作在合適的溫度范圍內和保持電池箱內合理的溫度分布。因此研究需要從單體級別的熱失控產生機理及特性方面逐步擴展到由單體熱失控觸發繼而傳播到整個電池系統的熱失控級別。

從內部即電芯層面看,主要從以下三個方面進行研究和改善:

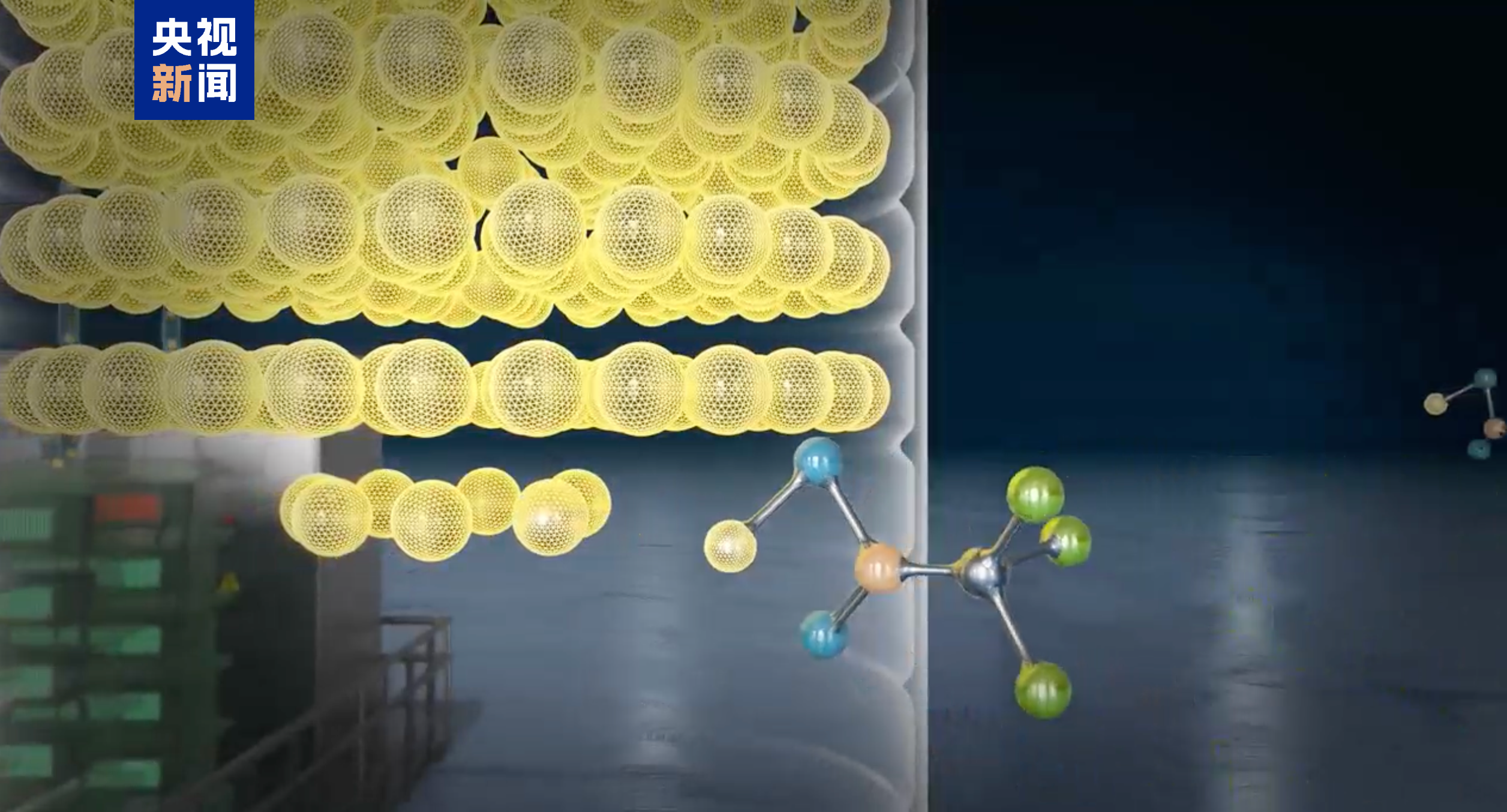

(1)對電解液進行優化,對電解液的界面特性進行改良以形成均勻薄質的SEI膜,從而提高安全性能,改進相關有機溶劑、電解質鹽和添加劑的配方從而提高熱穩定性;

(2)正負極材料的優化,比如針對正極材料進行特殊表面處理,摻雜一些安全材料進行包覆;

(3)在隔膜的選擇上需要高安全性能和熱穩定的陶瓷涂層隔膜。保證隔膜在受熱收縮程度不會太大從而維持一定的穩定性。

從外部即系統層面看,需要在進行熱管理系統設計時需要考慮到電芯單體和電池模組這兩個層次的結構。主要可以從以下四個方面進行設計和防護:

(1)電池熱管理系統的整體設計需要結合具體電芯使用情況,以做好對應的熱管理系統研制與開發。在電芯成組階段就需要完成良好的結構設計,保證機械安全和熱安全性。

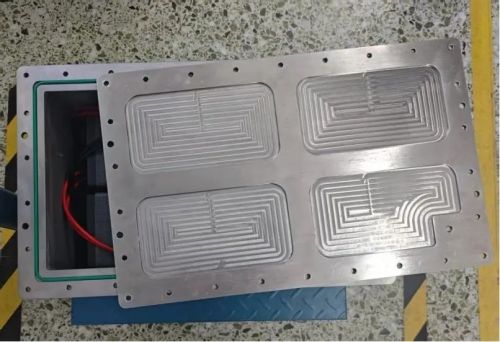

(2)熱管理材料的應用,材料與部件的結合使用設計。液冷板的應用就能好解決電池的溫度控制,實現高低溫的調控。

(3)關注電氣系統在繼電保護、過流防護及高壓互鎖方面的保護功能,尤其環境耐久性和老化上。

(4)需要電池管理系統在熱管理上發揮監控和預判,實時監控電芯的溫度等各種狀態然后配合熱管理系統采取對應控制方式。

五、結語

結合今年國家發布的《電動汽車安全要求》、《電動客車安全要求》和《電動汽車用鋰離子動力蓄電池安全要求》三份意見征求稿,可以看到對熱失控的要求越來越嚴。這意味著熱管理的重要性日益被重視,所以做好熱管理的相關工作顯得十分重要。

轉載請注明出處。

1.本站遵循行業規范,任何轉載的稿件都會明確標注作者和來源;2.本站的原創文章,請轉載時務必注明文章作者和來源,不尊重原創的行為我們將追究責任;3.作者投稿可能會經我們編輯修改或補充。

熱點推薦

熱點推薦

精選導讀

精選導讀

關注我們

關注我們