[摘要]本文在概述了汽車動(dòng)力電池包組成的基礎(chǔ)上,重點(diǎn)探討了動(dòng)力電池成組對(duì)電芯高能量密度、輕量化、結(jié)構(gòu)設(shè)、安全、熱管理、電氣、標(biāo)準(zhǔn)化設(shè)計(jì)要求的要點(diǎn),并對(duì)動(dòng)力電池成組效率進(jìn)行比較。

關(guān)鍵詞:組成 要求 效率

1.汽車動(dòng)力電池包的組成

在純電動(dòng)汽車中,動(dòng)力電池包作為汽車唯一的動(dòng)力來源,動(dòng)力電池包電能的高低決定了電動(dòng)汽車的行駛里程。提高動(dòng)力電池包電能的方法有兩種:采用高容量的電芯,使用更多的電芯。一般電芯容量越高,成本也越高。因此優(yōu)化動(dòng)力電池包的結(jié)構(gòu),盡量使用更多的電芯成為動(dòng)力電池設(shè)計(jì)過程需要考慮的重要因素。

動(dòng)力電池系統(tǒng)

1)動(dòng)力電池模組

動(dòng)力電池模組是動(dòng)力電池包的“心臟”,負(fù)責(zé)儲(chǔ)存和釋放能量,為電動(dòng)汽車提供動(dòng)力。動(dòng)力電池模組可以理解為動(dòng)力電池單體經(jīng)由串并聯(lián)方式組合成的多個(gè)PACK, PACK是單個(gè)組件,是包裝、封裝、裝配的意思,其工序分為加工、組裝、包裝三大部分。

動(dòng)力電池模組通過結(jié)構(gòu)設(shè)計(jì),再加上動(dòng)力電池管理系統(tǒng)和熱管理系統(tǒng)就可組成一個(gè)較完整的動(dòng)力電池包。動(dòng)力電池包通過工藝、結(jié)構(gòu)固定在設(shè)計(jì)位置,協(xié)同發(fā)揮電能充放存儲(chǔ)的功能。可以說模組的基本作用就是連接、固定和安全防護(hù)。

動(dòng)力電池單體即電芯按正極材料來分,主要包括鈷酸鋰、錳酸鋰、磷酸鐵鋰以及鎳鈷錳酸鋰三元材料等。動(dòng)力電池模組的結(jié)構(gòu)必須對(duì)電芯起到支撐、固定和保護(hù)作用,可以概括成3個(gè)大項(xiàng):機(jī)械強(qiáng)度,電性能,熱性能和故障處理能力。

動(dòng)力電池模組按電芯的結(jié)構(gòu)形狀可分為:圓柱電芯和方形電芯以及軟包這三種,其各自的優(yōu)缺點(diǎn)也十分明顯。在一定程度上,電芯的性能決定了動(dòng)力電池模組的性能進(jìn)而影響整個(gè)動(dòng)力電池包的性能。因此在進(jìn)行動(dòng)力電池包設(shè)計(jì)時(shí)一定要根據(jù)整車的設(shè)計(jì)要求去選擇電芯的材料及形狀。

動(dòng)力電池模組是否能夠完好固定電芯位置,并保護(hù)其不發(fā)生有損性能的形變,如何滿足載流性能要求,如何滿足對(duì)電芯溫度的控制,遇到嚴(yán)重異常時(shí)能否斷電,能否避免熱失控的傳播等,都將是評(píng)判動(dòng)力電池模組優(yōu)劣的標(biāo)準(zhǔn)。

2)結(jié)構(gòu)系統(tǒng)

結(jié)構(gòu)系統(tǒng)主要由動(dòng)力電池PACK上蓋、托盤、各種金屬支架、端板和螺栓組成,可以看作是動(dòng)力電池PACK的“骨骼”,起到支撐、抗機(jī)械沖擊、機(jī)械振動(dòng)和環(huán)境保護(hù)(防水防塵)作用。動(dòng)力電池包裝載在汽車上,首先得考慮和滿足機(jī)械方面的特征,產(chǎn)品需要具有足夠的強(qiáng)度和剛度,在振動(dòng)、沖擊等機(jī)械載荷下不發(fā)生形變和功能異常,在碰撞、擠壓、翻滾、跌落等事故狀態(tài)下有足夠的安全防護(hù)。

3)電氣系統(tǒng)

電氣系統(tǒng)主要由高壓跨接片或高壓線束、低壓線束和繼電器組成,高壓線束可以看作是動(dòng)力電池PACK的“大動(dòng)脈血管”,將動(dòng)力電池包心臟的動(dòng)力不斷輸送到各個(gè)需要的部件中,低壓線束則可以看作動(dòng)力電池PACK的“神經(jīng)網(wǎng)絡(luò)”,實(shí)時(shí)傳輸檢測(cè)信號(hào)和控制信號(hào)。

4)熱管理系統(tǒng)

熱管理系統(tǒng)相當(dāng)于是給動(dòng)力電池PACK裝了“空調(diào)”,因?yàn)閯?dòng)力電池充放電的過程實(shí)際上就是化學(xué)反應(yīng)的過程,化學(xué)反應(yīng)會(huì)釋放大量的熱量,需要將熱量帶走,讓動(dòng)力電池處于一個(gè)合理的工作溫度范圍內(nèi),以提高動(dòng)力電池的壽命和可靠性。熱管理系統(tǒng)主要有4類:風(fēng)冷、水冷、液冷、相變材料。以水冷系統(tǒng)為例,熱管理系統(tǒng)主要由冷卻板,冷卻水管、隔熱墊和導(dǎo)熱墊組成。

因?yàn)閯?dòng)力電池的內(nèi)阻及電氣連接部件阻抗的存在,在充放電條件下,動(dòng)力電池包內(nèi)部會(huì)發(fā)熱,電流越大,發(fā)熱量越大,如果不能及時(shí)把內(nèi)部熱量散出去,輕則影響動(dòng)力電池壽命,導(dǎo)致使用壽命快速衰減,重則引起熱失控,帶來安全問題。動(dòng)力電池包產(chǎn)品的熱管理系統(tǒng)是非常復(fù)雜的,要解決加熱、散熱、保溫、熱均衡等幾方面問題。

首先是針對(duì)外部環(huán)境的熱管理要求,在北半球的高緯度地區(qū),冬季的室外溫度會(huì)達(dá)到-30℃,甚至更低,而在低緯度地區(qū),夏季的地面溫度可以達(dá)到50℃以上,電動(dòng)汽車必須面對(duì)嚴(yán)寒和酷暑這兩個(gè)極端的使用環(huán)境溫度要求。

目前的動(dòng)力電池技術(shù),還無法應(yīng)對(duì)這種挑戰(zhàn),為延長(zhǎng)動(dòng)力電池的使用壽命,也不能讓動(dòng)力電池工作在如此寬廣的環(huán)境溫度下,所以必須在設(shè)計(jì)動(dòng)力電池包時(shí),為動(dòng)力電池裝配“空調(diào)”系統(tǒng),夏季能夠降溫,冬季能夠加熱,從而解決大范圍變化的環(huán)境溫度所帶來的挑戰(zhàn)。

5)動(dòng)力電池管理系統(tǒng)

電動(dòng)汽車依靠電能驅(qū)動(dòng)車輛行駛,瞬時(shí)功率可能高達(dá)幾百千瓦,電壓范圍從幾十伏特到幾百伏特,電流也可以達(dá)到正負(fù)幾百安培,大電流的充電和放電,以及高電壓的輸出,意味著動(dòng)力電池包有很高的電氣載荷要求。

BMS系統(tǒng)

此外,整個(gè)動(dòng)力電池包由非常多動(dòng)力電池單體構(gòu)成,為了有效地管理這些動(dòng)力電池,控制動(dòng)力電池包的充放電,以及響應(yīng)整車層面的功能需求,動(dòng)力電池包還有一套非常復(fù)雜的動(dòng)力電池管理系統(tǒng)(BMS),由傳感器、執(zhí)行器、控制器(電控單元)等組件構(gòu)成,采集系統(tǒng)的電壓、電流、溫度等數(shù)據(jù),進(jìn)行復(fù)雜的計(jì)算,與整車其他部件進(jìn)行通信,完成特定的功能,實(shí)施判定系統(tǒng)的運(yùn)行邊界,控制系統(tǒng)的異常狀態(tài)等。

動(dòng)力電池管理系統(tǒng)可以看作是動(dòng)力電池的“大腦”,主要由單體監(jiān)控單元和動(dòng)力電池管理單元組成。首先單體監(jiān)控單元負(fù)責(zé)測(cè)量動(dòng)力電池的電壓、電流和溫度等參數(shù),同時(shí)還有均衡等功能。當(dāng)單體監(jiān)控單元測(cè)量到這些數(shù)據(jù)后,將數(shù)據(jù)通過前面講到的動(dòng)力電池“神經(jīng)網(wǎng)絡(luò)”傳送給動(dòng)力電池管理單元。

其次動(dòng)力電池管理單元負(fù)責(zé)評(píng)估單體監(jiān)控單元傳送的數(shù)據(jù),如果數(shù)據(jù)異常,則對(duì)動(dòng)力電池進(jìn)行保護(hù),發(fā)出降低電流的要求,或者切斷充放電通路,避免動(dòng)力電池超出許可的使用條件,同時(shí)還對(duì)動(dòng)力電池的電量、溫度進(jìn)行管理。根據(jù)先前設(shè)計(jì)的控制策略,判斷需要警示的參數(shù)和狀態(tài),并且將警示發(fā)給整車控制器,最終傳達(dá)給駕駛?cè)藛T。

動(dòng)力電池管理系統(tǒng)在硬件上可以分為主控模塊和從控模塊,主要由數(shù)據(jù)采集單元(采集模塊)、中央處理單元(主控模塊)、顯示單元、均衡單元檢測(cè)模塊(電流傳感器、電壓傳感器、溫度傳感器、漏電檢測(cè))、控制部件(熔斷裝置、繼電器)等組成。中央處理單元由高壓控制回路、主控板等組成,數(shù)據(jù)采集單元有溫度采集模塊、電壓采集模塊等組成。一般采用CAN現(xiàn)場(chǎng)總線技術(shù)實(shí)現(xiàn)相互間的信息通訊。

在動(dòng)力電池管理系統(tǒng)中的軟件設(shè)計(jì)功能一般包括電壓檢測(cè)、溫度采集、電流檢測(cè)、絕緣檢測(cè)、SOC 估算、CAN 通訊、放電均衡功能、系統(tǒng)自檢功能、系統(tǒng)檢測(cè)功能、充電管理、熱管理等。整體的設(shè)計(jì)指標(biāo)包括最高可測(cè)量總電壓、最大可測(cè)量電流、SOC估算誤差、單體電壓測(cè)量精度、電流測(cè)量精度、溫度測(cè)量精度、工作溫度范圍、CAN通訊、故障診斷、故障記憶功能、在線監(jiān)測(cè)與調(diào)試功能等。

電池管理系統(tǒng)通過通訊接口與整車控制器、電機(jī)控制器、能量管理系統(tǒng)、車載顯示系統(tǒng)等進(jìn)行通訊,整個(gè)工作過程大致為:首先利用數(shù)據(jù)采集模塊采取動(dòng)力電池的電流、電壓和溫度等數(shù)據(jù)→然后采集到的數(shù)據(jù)發(fā)送給主控模塊→主控模塊對(duì)數(shù)據(jù)進(jìn)行分析和處理后,發(fā)出對(duì)應(yīng)的程序控制和變更指令→最后對(duì)應(yīng)的模塊做出處理措施,對(duì)動(dòng)力電池包或動(dòng)力電池進(jìn)行調(diào)控,同時(shí)將實(shí)時(shí)數(shù)據(jù)發(fā)送到顯示單元模塊。

2.動(dòng)力電池成組技術(shù)

深化動(dòng)力電池模組的系統(tǒng)化、集成化設(shè)計(jì),提升現(xiàn)有成組生產(chǎn)工藝,進(jìn)而提高成組動(dòng)力電池的安全可靠性,動(dòng)力電池成組技術(shù)要求如下。

1)高能量密度

提高動(dòng)力電池包能量密度,以滿足電動(dòng)汽車行駛里程。提高動(dòng)力電池包能量密度的方法有,一是提高成組效率,二是采用更高能量密度的電芯。目前,方形電芯將主推能量密度230~240Wh/kg的產(chǎn)品,軟包主推240~260Wh/kg產(chǎn)品,18650電芯將推出3.2~3.4Ah的產(chǎn)品、21700電芯將推出4.8~5.0Ah的產(chǎn)品。

能量密度

目前,提高動(dòng)力電池包能量密度的方法不是太多,無外乎從提高單體能量密度和模組優(yōu)化以及殼體的輕量化這幾個(gè)方面著手。總之,在動(dòng)力電池包帶電量一定的情況下,盡量提高其成組效率。

2)輕量化設(shè)計(jì)

相對(duì)于新能源汽車的其他部件而言,動(dòng)力電池包殼體對(duì)防撞、防水、防火、防塵等方面的要求尤為嚴(yán)苛。除保障、容納動(dòng)力電池包外,動(dòng)力電池殼體還要有效隔絕操作人員、乘客與動(dòng)力電池的接觸,所以,動(dòng)力電池箱體防護(hù)等級(jí)較高。因此,動(dòng)力電池殼體的輕量化有一定的難度,既要保障動(dòng)力電池和乘客的安全,也要切實(shí)做到輕量化。

當(dāng)前,通過動(dòng)力電池包的輕量化來大幅度提升能量密度已經(jīng)成為行業(yè)內(nèi)的主流方向,但在輕量化的設(shè)計(jì)過程中,一定要注意嚴(yán)格把控動(dòng)力電池包的性能變化。輕量化設(shè)計(jì)的最主要目的是追求續(xù)航里程,減少或減掉所有多余負(fù)擔(dān),并要與降低成本相結(jié)合。輕量化的道路很多,比如提高電芯能量密度;在細(xì)節(jié)設(shè)計(jì)中,確保強(qiáng)度的情況下追求結(jié)構(gòu)件的輕薄(比如選更薄的材質(zhì),在板材上挖更大的孔);用鋁材替換鈑金件,使用密度更低的新材料打造殼體等。

如果將動(dòng)力電池鈑金殼體換為全鋁殼體,重量可減輕30%左右。此外碳纖維材料也被視為比較有潛力的殼體材料。碳纖維材料密度小、重量輕,抗拉強(qiáng)度在3400MPa以上,且耐腐蝕、耐高溫,在吸收沖擊力上也有很大的優(yōu)勢(shì),是實(shí)現(xiàn)電動(dòng)汽車動(dòng)力電池包輕量化的上佳材料。然而,由于存在技術(shù)難度等原因,碳纖維動(dòng)力電池箱價(jià)格高于普通材料,普及尚需時(shí)日。隨著碳纖維生產(chǎn)技術(shù)的不斷成熟,以及新能源汽車的快速發(fā)展,碳纖維動(dòng)力電池箱需求量也會(huì)進(jìn)一步加大。

3)結(jié)構(gòu)設(shè)計(jì)

在不同的動(dòng)力電池包設(shè)計(jì)需求里,其體積能量密度、質(zhì)量比能量密度以及體積功率密度等都會(huì)與動(dòng)力電池包中單體動(dòng)力電池之間連接結(jié)構(gòu)與工藝相關(guān)。動(dòng)力電池模組由多個(gè)單體電芯串并聯(lián)組裝而成,單體電芯之間連接要緊固、連接片與動(dòng)力電池單體極柱的接觸電阻小、抗振動(dòng)、牢靠程度高。無論是用激光焊焊接、電阻焊焊接還是螺栓機(jī)械鎖緊,都必須保證成組后的動(dòng)力電池包在電動(dòng)車輛實(shí)際行駛過程中的可靠性和耐久度。動(dòng)力電池模組能承受電動(dòng)汽車行駛過程中的碰撞、振動(dòng)而不會(huì)導(dǎo)致動(dòng)力電池發(fā)生位移或變形。

對(duì)結(jié)構(gòu)設(shè)計(jì)的要求有:

※結(jié)構(gòu)可靠:抗震動(dòng)抗疲勞。

※工藝可控:無過焊、虛焊,確保電芯100%無損傷。

※成本低廉:PACK產(chǎn)線自動(dòng)化成本低,包括生產(chǎn)設(shè)備、生產(chǎn)損耗。

※易分拆:動(dòng)力電池包易于維護(hù)、維修,低成本,電芯可梯次利用性好。

※做到必要的熱傳遞隔離,避免熱失控過快蔓延,也可以把這一步放到pack設(shè)計(jì)再考慮。

提升空間利用率也是優(yōu)化模組的一個(gè)重要途徑,可以通過改進(jìn)模組和熱管理系統(tǒng)設(shè)計(jì),縮小電芯間距,從而提升動(dòng)力電池箱體內(nèi)空間的利用率。還有一種解決方案,即使用新材料。比如,動(dòng)力電池包內(nèi)的匯流排(并聯(lián)電路中的總線,一般用銅板做成)由銅替換成鋁,模組固定件由鈑金材料替換為高強(qiáng)鋼和鋁,這樣也能減輕動(dòng)力電池重量。

4)安全設(shè)計(jì)

動(dòng)力電池包安全防護(hù)的根本原則是:阻止電能和化學(xué)能在系統(tǒng)正常運(yùn)行狀態(tài)和某些非正常狀態(tài)下(法律法規(guī)、標(biāo)準(zhǔn)所規(guī)定的情況,以及典型的失效情況)以不可控的方式釋放,或減輕其不可控釋放所帶來的危害。安全的防護(hù)設(shè)計(jì)是一個(gè)系統(tǒng)工程,切勿從局部入手,僅根據(jù)某些典型的失效案例,采取有限的應(yīng)對(duì)措施,或者僅根據(jù)國(guó)外和國(guó)內(nèi)標(biāo)準(zhǔn)的要求,簡(jiǎn)單通過相關(guān)的測(cè)試和認(rèn)證。

動(dòng)力電池包的安全設(shè)計(jì)可以分為:

※良好的設(shè)計(jì),確保不要發(fā)生事故。要求合理布局,良好的冷卻系統(tǒng),可靠的結(jié)構(gòu)設(shè)計(jì)。

※在事故發(fā)生前提前預(yù)警,給人以反映時(shí)間。需要傳感器更加廣泛的分布到每一個(gè)可能的故障點(diǎn),全面檢測(cè)電壓和溫度,最好監(jiān)測(cè)每一個(gè)電芯的內(nèi)阻。

※已發(fā)生故障,阻止事故過快蔓延,可以通過電芯和動(dòng)力電池模組設(shè)置熔斷器,動(dòng)力電池模組之間設(shè)置防火墻,設(shè)計(jì)強(qiáng)度冗余應(yīng)對(duì)災(zāi)害發(fā)生后可能的結(jié)構(gòu)坍塌。這都是高性能動(dòng)力電池模組方向,保證在遇到極端情況(如撞擊、漏液、高溫、短路等)下動(dòng)力電池包不會(huì)發(fā)生危害人身安全的事故。

5)熱管理設(shè)計(jì)

動(dòng)力電池模組應(yīng)能適應(yīng)不同氣候下的正常運(yùn)行,如在高溫時(shí)開啟制冷系統(tǒng)降低動(dòng)力電池包溫度,低溫時(shí)開啟加熱系統(tǒng)保證動(dòng)力電池包的正常充放電。軟包電芯的物理結(jié)構(gòu)決定了其不易爆炸,一般只有外殼能承受的壓力足夠高,才有可能炸,而軟包電芯內(nèi)部壓力一大,便會(huì)從鋁塑膜邊緣開始泄壓、漏液。同時(shí)軟包電芯也是幾種電芯結(jié)構(gòu)中,散熱最好的。

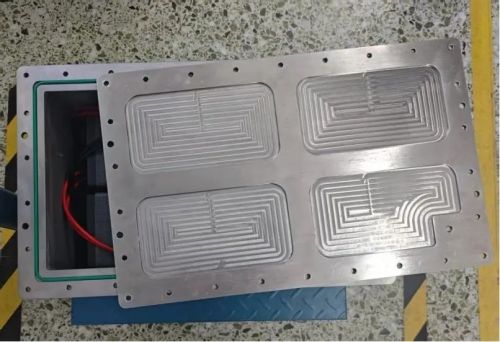

熱管理系統(tǒng)

當(dāng)前主流的冷卻方式,已經(jīng)轉(zhuǎn)變?yōu)橐豪湟约跋嘧儾牧侠鋮s。相變材料冷卻可以配合液冷一起使用,或者單獨(dú)在環(huán)境不太惡劣的條件下使用。另外還有一種當(dāng)前國(guó)內(nèi)仍然較多應(yīng)用的工藝,灌膠。這里灌得是導(dǎo)熱系數(shù)遠(yuǎn)大于空氣的導(dǎo)熱膠。由導(dǎo)熱膠將電芯散發(fā)的熱量傳遞到模組殼體上,再進(jìn)一步散發(fā)到環(huán)境中。這種方式,電芯再次單獨(dú)替換不太可能但也在一定程度上阻止了熱失控的傳播。

對(duì)于液冷,冷板與液冷水管正是液冷系統(tǒng)的組成部件。動(dòng)力電池模組由電芯層疊而成,而電芯間有間隔排布的冷板,其保證每個(gè)電芯都有一個(gè)大面接觸到冷板。在液冷技術(shù)應(yīng)用中,必須考慮液冷板的固定,密封性,絕緣性等。

6)電氣設(shè)計(jì)

動(dòng)力電池模組的電氣設(shè)計(jì)包含低壓和高壓兩個(gè)部分:

1)低壓設(shè)計(jì)。在低壓設(shè)計(jì)時(shí)一般需要考慮以下幾個(gè)方面的功能:

①通過信號(hào)采集線束,將動(dòng)力電池電壓、溫度信息傳輸?shù)絼?dòng)力電池模組從控板或動(dòng)力電池模組控制器,動(dòng)力電池模組控制器設(shè)計(jì)有均衡功能(主動(dòng)均衡或者被動(dòng)均衡或者二者并存)。

②少量的繼電器通斷控制功能可以設(shè)計(jì)在從控板上,也可以設(shè)計(jì)在動(dòng)力電池模組控制器上。

③通過CAN通訊連接動(dòng)力電池模組控制器和主控板,將動(dòng)力電池模組信息傳遞出去。

2)高壓設(shè)計(jì)。高壓設(shè)計(jì)主要是電芯與電芯之間的串并聯(lián),以及動(dòng)力電池模組之間的連接導(dǎo)電方式設(shè)計(jì),一般模組之間只是考慮串聯(lián)方式。這些高壓連接需要達(dá)到兩個(gè)方面的要求:

①電芯之間的導(dǎo)電件和接觸電阻分布要均勻,否則單體電壓檢測(cè)將受到干擾。

②電阻要足夠小,避免電能在傳遞路徑上的浪費(fèi)。

7)標(biāo)準(zhǔn)化設(shè)計(jì)

標(biāo)準(zhǔn)化是大工業(yè)以來的長(zhǎng)期追求,標(biāo)準(zhǔn)化是降低成本提高互換性的基石所在。具體到動(dòng)力電池模組,還多了一個(gè)梯次利用的目的。目前我國(guó)動(dòng)力電池單體還沒有標(biāo)準(zhǔn)化,模組標(biāo)準(zhǔn)化還有更遠(yuǎn)的路要探索。

3.動(dòng)力電池成組效率比較

目前,行業(yè)內(nèi)圓柱電芯的模組成組效率約為87%,系統(tǒng)成組效率約為65%。對(duì)于不規(guī)則的動(dòng)力電池箱體,圓柱動(dòng)力電池可充分利用空間,相對(duì)方形和軟包更有優(yōu)勢(shì)。通過減小電芯間距和模組輕量化,可使模組成組效率得到較大提高。

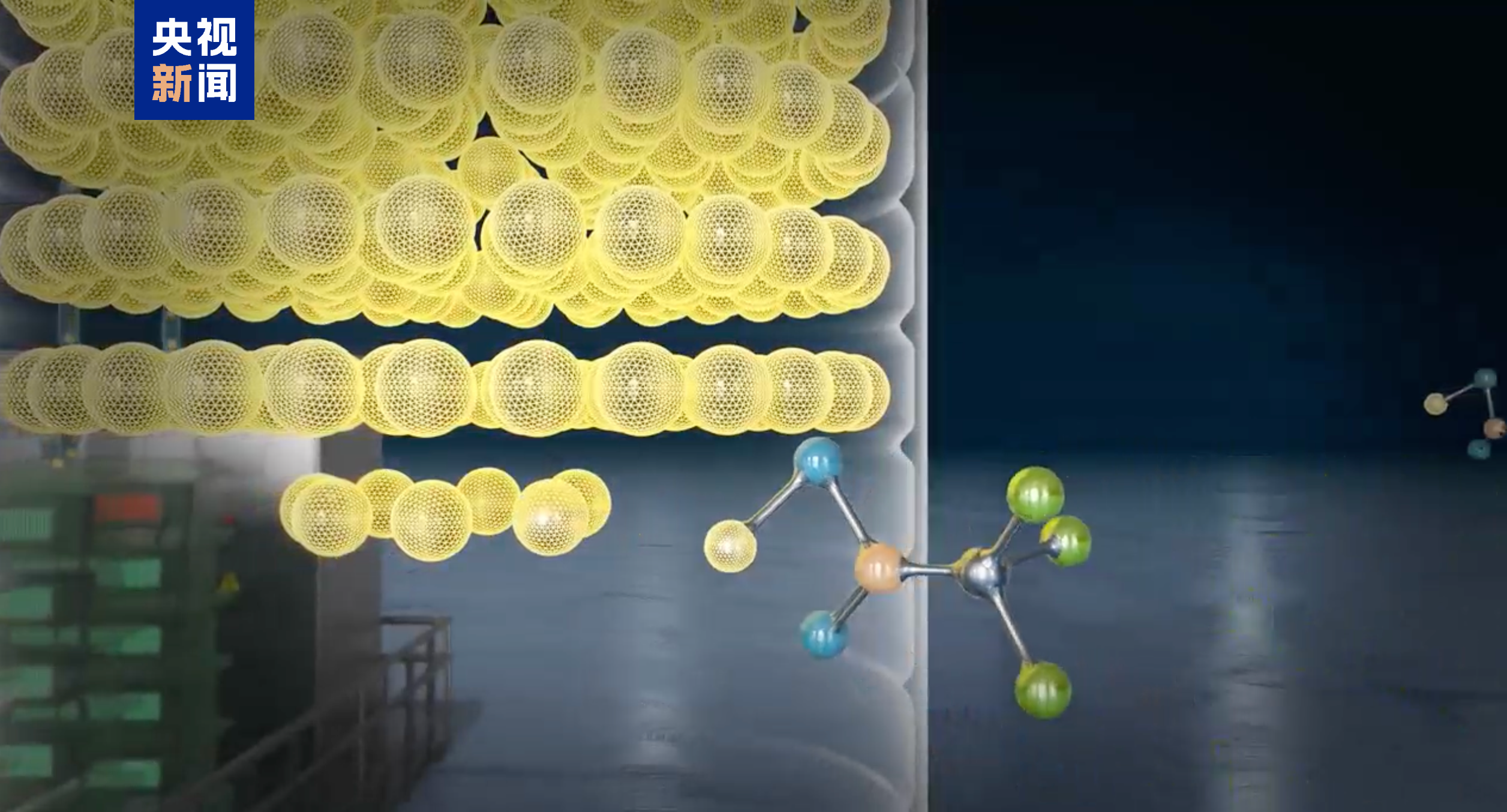

軟包電池

軟包電芯模組成組效率約為85%,系統(tǒng)成組效率約為60%。軟包電芯的單體能量密度比圓柱和方形有更高的提升空間,但對(duì)模組設(shè)計(jì)要求較高,安全性不易把控。

在成組效率方面,相較于軟包和圓柱動(dòng)力電池,方形動(dòng)力電池成組效率更高。方形電芯的模組成組效率約為89%,系統(tǒng)成組效率約為70%。方型電芯更適用于規(guī)則箱體,電芯體積變大有利于提高電芯能量密度,后續(xù)模組成組效率提升空間有限,有賴于單體電芯能量密度的提升。

如果按照目前的系統(tǒng)成組效率計(jì)算,要達(dá)到《促進(jìn)汽車動(dòng)力電池產(chǎn)業(yè)發(fā)展行動(dòng)方案》提出的2020年新型鋰離子動(dòng)力電池包能量密度260Wh/kg的要求,那么,圓柱單體電芯就需要達(dá)到400Wh/kg,軟包單體電芯能量密度要達(dá)到433Wh/kg,方形單體電芯能量密度需要達(dá)到371Wh/kg。顯然,2020年單體電芯能量密度要達(dá)到這個(gè)水平有難度,那么進(jìn)一步提高動(dòng)力電池的成組效率就變得十分必要和緊迫。

模組優(yōu)化設(shè)計(jì)可以從多個(gè)方面著手,對(duì)于圓柱來說,業(yè)內(nèi)新研發(fā)了21700電芯,相較于18650,電芯直徑變大后,動(dòng)力電池支架板和集流片孔變大,相應(yīng)重量減輕,動(dòng)力電池包中電芯數(shù)量減少,同時(shí)焊接配件的數(shù)量也相應(yīng)減少。

在鋰動(dòng)力電池成組技術(shù)中,最重要的是電池管理系統(tǒng),它是動(dòng)力電池包的“大腦”,它像“管家”一樣,包攬所有的工作,從監(jiān)控每一級(jí)動(dòng)力電池物理變量,環(huán)境溫度,到系統(tǒng)級(jí)動(dòng)力電池包性能估計(jì),在線診斷與預(yù)警,充、放電與預(yù)充控制,熱、冷管理等。大電流主動(dòng)均衡技術(shù)是電池管理系統(tǒng)中最核心的技術(shù),它需要解決的是動(dòng)力電池包在使用過程中衰減的問題,也就是要確保續(xù)航里程穩(wěn)定及可預(yù)測(cè)的問題。

轉(zhuǎn)載請(qǐng)注明出處。

1.本站遵循行業(yè)規(guī)范,任何轉(zhuǎn)載的稿件都會(huì)明確標(biāo)注作者和來源;2.本站的原創(chuàng)文章,請(qǐng)轉(zhuǎn)載時(shí)務(wù)必注明文章作者和來源,不尊重原創(chuàng)的行為我們將追究責(zé)任;3.作者投稿可能會(huì)經(jīng)我們編輯修改或補(bǔ)充。

精選導(dǎo)讀

精選導(dǎo)讀 關(guān)注我們

關(guān)注我們

熱點(diǎn)推薦

熱點(diǎn)推薦