[摘要]中國汽車工程研究院董事長李開國在“2019世界新能源汽車大會上”談道,目前新能源汽車事故主要有5個場景,分別是“充電自燃、行駛自燃、碰撞自燃、浸泡自燃、停車自燃” 新能源汽車事故與電池問題緊密相關。 根據FAA統計,在鋰電池火災事故中,68%都是由于電池內外部短路造成。 想要探究鋰電池的安全管理問題,首先要了解鋰離子電池的特性。

作者/牛文斌:廣東省電池行業協會常務副會長,廣東省電池行業協會電池安全專家委員會主任,廣東省動力電池標委會委員,廣東省電動車消防自律委員會委員,深圳市尚億芯科技有限公司董事長

2019年9月9日上午6點38分,深圳市寶安區西鄉柳州社區自由七巷7號電動車集中充電點發生火災,事故共造成68輛電動車、3輛汽車被燒毀,事故初步懷疑為鋰電池燃燒爆炸所致。

此次事故雖未造成人員傷亡,但財產損失所廣所大,爆炸燃燒現場之震撼是電動車著火爆炸事故以來堪稱之最,那么電動車電池頻繁著火爆炸,到底是什么原因造成的,誰又能來說NO?

在動力領域,自3月18日以來發生的各項事故中,按火災原因統計,有電池或電芯故障,外部撞擊和用戶私自改裝、泡水,充電樁故障、違規操作等5類。

中國汽車工程研究院董事長李開國在“2019世界新能源汽車大會上”談道,目前新能源汽車事故主要有5個場景,分別是“充電自燃、行駛自燃、碰撞自燃、浸泡自燃、停車自燃” 新能源汽車事故與電池問題緊密相關。

根據FAA統計,在鋰電池火災事故中,68%都是由于電池內外部短路造成。

想要探究鋰電池的安全管理問題,首先要了解鋰離子電池的特性。

一、 鋰離子電池的危險性

鋰離子電池從其自身的化學特性和體系組成上,決定了其是一種具有潛在危險的化學電源。

1.化學活性與能量密度高

鋰是元素周期表第二周期第〡主族元素,具有極活潑的化學性質;

鋰離子電池比能量極高(≥140 Wh/kg),是鎳鎘、鎳氫等二次電池的數倍,若發生熱失控反應,就會放出很高的熱量容易導致不安全行為的發生。

2. 采用有機電解質體系

有機電解質體系的有機溶劑是碳氫化合物,分解電壓較低,易發生氧化,并且溶劑易燃;若出現泄漏等情況,則會引起電池著火,甚至燃燒、爆炸。

3. 無鉗制反應,副反應概率大

與普通水溶液電解質相比,鋰電池中沒有鉗制反應,在某些條件下,如對其過充電、過放電或過電流工作,或置于高溫狀態下散熱不通暢,以及電池內部微短路時,就很容易會導致電池內部發生化學副反應引起熱失控造成電池鼓包燃燒或爆炸。

4. 電極材料的結構不穩定

鋰離子電池過充電反應會使正極材料的結構發生變化而使材料具有很強的氧化作用,使電解液中的溶劑發生強烈的氧化;并且這種作用是不可逆的,反應引發的熱量如果積累則會存在引發熱失控的危險。

鋰離子電池的“基因”特性決定了其在作為新能源首要選擇的同時也伴隨著極大安全隱患,那么到底什么因素和環節影響了鋰電池的安全性?其著火爆炸的本質是什么?

鋰離子電池的安全鋰電池著火爆炸的實質是【熱失控】過程

電池熱失控是由于電池的生熱速率遠高于散熱速率,且熱量大量累積而未及時散發出去所引起的。從本質上而言,“熱失控”是一個能量正反饋循環過程:升高的溫度會導致系統變熱,系統變熱后溫度升高,又反過來讓系統變得更熱。不嚴格的劃分,電池熱失控可以分為三個階段:

第1階段:電池內部熱失控階段

由于內部短路、外部加熱,或者電池自身在大電流充放電時自身發熱,使電池內部溫度升高到90℃~100℃左右,鋰鹽LiPF6開始分解;對于充電狀態的碳負極化學活性非常高,接近金屬鋰,在高溫下表面的SEI膜分解,嵌入石墨的鋰離子與電解液、黏結劑會發生反應,進一步把電池溫度推高到150℃,此溫度下又有新的劇烈放熱反應發生,例如電解質大量分解,生成PF5,PF5進一步催化有機溶劑發生分解反應等。

2. 第2階段:電池鼓包階段

電池溫度達到200℃之上時,正極材料分解,釋放出大量熱和氣體,持續升溫。250-350℃嵌鋰態負極開始與電解液發生反應。

3. 第3階段:電池熱失控,爆炸失效階段

在反應發生過程中,充電態正極材料開始發生劇烈分解反應,電解液發生劇烈的氧化反應,釋放出大量的熱,產生高溫和大量氣體,電池發生燃燒爆炸。

二、鋰離子電池安全性環節

從鋰離子電池的熱失控反應過程來看,有幾個重要的溫度節點。因此,鋰電池的安全工作始終圍繞著中斷熱失控反應過程而展開,控制溫度與提高材料穩定性是兩個基本思路,需要鋰電池選材生產到使用再回收過程中每一個環節的嚴格把控,主要因素和環節有電池材料、電芯制造過程、BMS、安全設計以及電池的使用工況等。

1. 電池材料

鋰電池的主要材料有正負極活物質、電解液、隔膜四種材料,影響材料的安全性的因素主要是其本征軌道能量、晶體結構和材料的性狀。

正極材料:盡管熱失控起因于與電解液相互作用的負極,但是電池溫度的急劇上升是由正極和電解液的作用產生大量熱導致的。因此,鋰電池安全性最重要的是研究具更高穩定性的正極,使鋰離子電池可以在全電壓范圍內使用。通過對材料種類進行選擇和元素摻雜,選擇電位和電解液電化學窗口匹配的、起始反應溫度較高的、反應放熱較少的材料可以從正極活性材料的角度提高電芯的安全性能。

負極材料:負極活性材料對安全性能的影響主要來自于其本征軌道能量和電解質LUMO 的配置關系。在快充的過程中,鋰離子通過SEI(固態電解質界面)膜的速度可能比鋰在負極的沉積速度慢,鋰的枝晶會隨著充放電循環而不斷生長,可能導致內短路而引燃可燃性的電解質發生熱失控,這一特性限制了負極在快充過程中的安全性。除了鋰枝晶的生長,負極材料和電解液的反應也是影響安全性能的重要因素。電芯設計與制造采用改善SEI 的熱穩定性,以及減小負極材料的比表面積 、減少鋰的嵌入量等方法,也可以從負極材料的角度提高電芯的性能。

隔膜:隔膜的機械強度(抗拉伸和穿刺強度)、孔隙率、厚度均一性和遮斷/破裂溫度是決定其安全性的重要因素。陶瓷涂層在隔膜中的應用可以增加原膜的機械強度,使隔膜在耐高溫、防穿刺、降低厚度方面表現出優異性能。同時,為保證電芯的安全性,一般隔膜孔隙率應低于50%,厚度在20μm 以上。微孔結構關閉的溫度過高或過低都會影響電芯的性能,因此需要綜合考慮隔膜聚合物的組成成分和多孔結構的最優化配置,同時應滿足破裂溫度需高于遮斷溫度。

電解液:鋰鹽的熱穩定性雖然是影響電解液熱穩定性的根本因素,但因為其本身的分解反應熱較小,對電池安全性能的影響有限,電解質的可燃性和液體狀態是影響安全性的重要因素。目前商業化的鋰離子電池采用的是非質子有機電解液,比如以碳酸乙烯酯和碳酸二甲酯等有機液體作為溶劑。它們一方面具有高的介電常數,可以獲得高的鋰鹽溶解度;另一方面具有寬的電化學穩定窗口。然而,如果匹配的是低穩定性正極(如氧化物正極),這些有機溶劑由于蒸氣壓高,則會在電池意外短路的情況下發生燃燒和爆炸。在電解液中添加阻燃添加劑、成膜添加劑等可以有效提高鋰電池的安全性。

2. 電芯設計與制造

在結構設計上,許多對安全有影響的關鍵點沒有被廠家重視,如關鍵部位沒有絕緣膠帶,隔膜設計沒有留有余量或余量不足,正負極容量比設計不合理,正負極活性物質面積比設計不合理,極耳長度設計不合理等,這些都可能對電池的安全性埋下隱患。另外在電芯的生產過程中,一些電芯生產廠家為了節省成本和提高性能,盡量節省和壓縮原材料,如減少隔膜面積、減薄銅箔、鋁箔以及不使用泄壓閥、不使用絕緣膠帶等,這些都會降低電池的安全性。

目前市場上都在追求更高容量的電池產品,廠家為了增加產品競爭力,不斷提高鋰離子電池的體積比能量,這在很大程度上增加了電池的危險性。為了節省成本和提高性能,盡量節省和壓縮原材料,或是在關鍵制造工藝上未能做到盡善盡美,這些都會降低電池的安全性。

電芯原材料檢測不嚴,生產環境差,導致生產中混入雜質,不僅對電池的容量有較大的不利,對電池的安全性也有很大的影響;另外,電解液中如果混入了過多的水分, 可能就會發生副反應而增大電池內壓,對安全造成影響;由于生產工藝水平的限制, 在電芯的生產過程中,產品無法達到良好的一致性,比如電極基體平整度差、電極活性材料出現脫落、活性材料中混入其它雜質、極耳焊接不牢、焊接溫度不穩定、極片邊緣有毛刺以及關鍵部 位無使用絕緣膠帶等問題,都可能會對電芯的安全性帶來不利的影響。

3. PACK與BMS

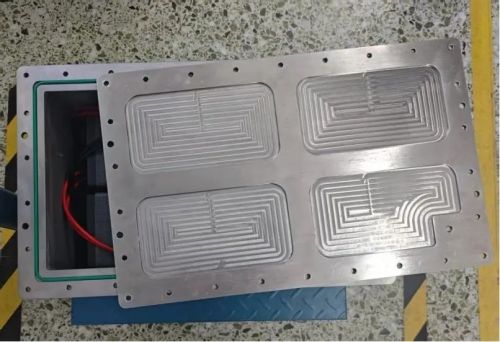

PACK電池組裝工藝是鋰電池包生產的關鍵性步驟,其重要性也隨著電動汽車市場的不斷擴大而顯得越來越明顯。目前,汽車用動力電池基本上由以下幾個系統組成:電池模組、電池管理系統、熱管理系統、電氣及機械系統。

鋰電池包PACK結構設計需要考慮的六大因素:

1、鋰電池包結構PACK設計涉及到許多層面:比如機械結構設計,要考慮強度,抗震,散熱/加熱,防水,防塵等;要考慮電氣設計,要考慮安規,EMC安規等;還要考慮鋰電池管理系統設計,要考慮過沖,過放,過溫,檢測精度,電池均衡等,要確保電池安全可靠都是要經過合理設計和市場印證的。

2、動力鋰電池包PACK結構設計要考慮的因素

a.防水,防水等級達到IP68;

b.維持鋰電池包內外氣壓平衡,因為電池包在充放電過程中溫度會有變化,所以導致電池包內氣壓變化,而PUW防爆閥能夠透氣的同時又不漏水,所以能夠保持包內氣壓一直和外界一樣;

c.防爆,鋰電池包一旦出現熱失控,電池包內氣壓急劇升高,這時候電池包就有爆炸的危險,所以PUW防爆閥就成了突破口,能夠及時快速泄壓;

3、在PACK鋰電池包的組合中,除了電池組的安全性可靠性防護等級的控制,制冷制熱方面,尤其是要注意電池連接的方法,要考慮BMS測量的精度問題,這個問題普遍存在,忽略了壓降對測試影響,從而造成電池組的均衡能力。

4、鋰電池包PACK結構中防水,抗震都很重要。說起來,其實電池PACK是一個綜合體。涉及到很多方面的問題,不過如果能把細節做好就已經很不錯了;

5、鋰電池PACK結構設計的集成:單個模塊PACK結束后,要相互串聯起來組成電池組,這時應考慮相互間的可串聯性,滿足快速安全的串聯接口形式;

6、電池PACK結構設計內部絕緣設計問題:電池在設計結構時已經考慮到正負極的絕緣問題了,但是車載電池的不確定因素太復雜了,所以在PACK電池設計的過程中一定要單獨設定絕緣條件,滿足撞擊,震動,潮濕等多種復雜的環境下電池仍然安全有效。

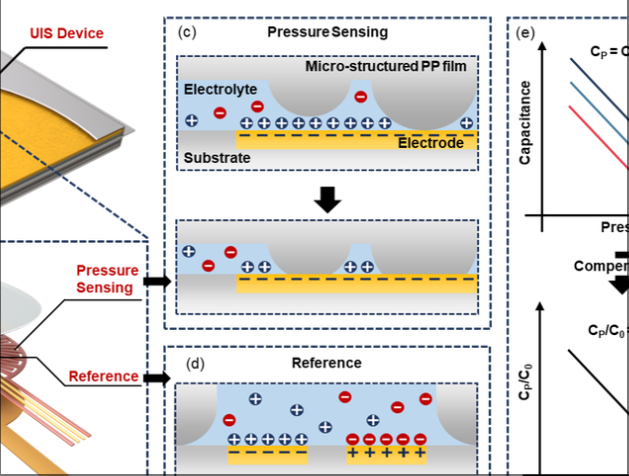

電池管理系統,即BMS(Battery Management System),是鋰電池組的配套設備,負責監督、控制和保護鋰電池的工作狀態。BMS的雛形是保護板,鋰電池存在不穩定性,保護板可以保證其正常運行。隨著新能源的快速發展,復雜、大型的鋰電池組被廣泛應用,簡單的保護板已經不能滿足需求,BMS由此誕生——在滿足保護板功能的基礎上,BMS還加入了通信、均衡管理、電池剩余容量(SOC)估算等功能。

BMS可以有效的監控電池使用情況,同時通過有效的安全設計來促進電池熱量的釋放,是鋰電池安全問題的“大腦”,均衡管理、熱管理、SOC算法與數據能力是BMS的核心技術,也是影響鋰離子電池的關鍵。

4. 使用工況

鋰電池的濫用是引發安全事故的重要原因,常見錯誤使用方式包括:過充過放、高溫低溫、碰撞擠壓墜落針刺改裝、與金屬物混放等等。例如,過充會造成正極活性材料晶體塌陷,鋰離子脫嵌通道受阻,使內阻急劇升高,產生大量焦耳熱,同時使負極活性材料嵌鋰能力降低而產生鋰枝晶造成短路。環境溫度過熱會導致鋰離子電池內部一系列鏈式化學反應,包括隔膜的熔解、正/負極活性材料與電解質的反應、正極/SEI 膜/溶劑分解、嵌鋰負極與黏結劑的反應等。針刺/擠壓都是在局部造成內短路,在短路區聚集大量熱而造成熱。

三、鋰離子電池安全問題的根本途徑

鋰離子電池著火爆事故的頻發涉及到電池生產銷售的每一個環節,鋰離子電池作為化學活性極高的新能源電池,在電芯材料的選擇、電芯制造、PACK設計與工藝中任一環節出現缺陷與不足則會造成安全事故的發生,更需要在具體使用過程中作為“玻璃品”小心正確對待,尤其是在新能源電動車的使用上,使用場景多樣復雜,外部因素外部機械因素給電池的安全因素增加了新一層的隱患,若無持續有效的監控管理,危險將接踵而來。

提高鋰電池產品生產工藝與技術創新,提高產品研發質量,從根本上改善鋰電池安全隱患問題。加大鋰電池基礎研究和應用研究支持力度,強化原始創新,加強關鍵核心技術攻關。提高企業售后回收服務質量,加強對鋰電池流入市場的持續有效追蹤與管理,提升鋰電池溯本追源能力,將鋰電池行業納入“互聯網+”范圍,將鋰電池從源頭到回收再利用產業鏈納入網絡監管系統中,提升對鋰電池行業相關數據的利用分析,加強算力、算法創新,進一步拓展“智能+”,實現制造智能化,強化質量基礎支撐,推動標準與國際先進水平對接,提升產業和服務品質,實現鋰電池行業“標準化、互聯網化、智能化、國際化”。

智能鋰電池的廣泛應用,尤其對集中與零散的電池實現可視、可控、可管、可追溯,是應對鋰離子電池安全管理問題的根本解決途徑。

智能鋰電池是采取了“互聯網+”的鋰電池,由深圳市尚億芯科技有限公司首創提出。通過對BMS保護管理系統增加互聯網功能,即Smart—BMS(SBMS),除可獲得對電池的電壓、電流、溫度等狀態參數的獲取,采取過壓、過流、過溫、過充、過放、短路等六大防護與均衡管理、熱管理、充電管理與放電管理等安全保護外,能將電池的歷史性能參數上傳至互聯網平臺,通過APP、平臺等實時監測比對與異常狀態推送,使人對于鋰電池不再一無所知,預防鋰電池著火爆炸給人民群眾帶來重大的生命財產損失。大量不同車況工況的鋰電池應用數據提供了實驗室無法獲得的有效實際數據,在算法算力加持下,數據模型的簡建立能有效提升鋰電池設計方案性能與質量,拓展“智能+”,采用人工智能在線自動修復電池使用安全問題,從根本上提升鋰電池的安全。除安全管理外,由于電池內置的智能BMS帶有定位功能,能對每一塊電池進行定位管理,電池車輛出行管理以及回收管理,預防電池被盜以及無序丟棄。對于智能鋰電池的使用者來說,可視、可控、可管理、可追溯的電池是每個環節涉及者的福音。在此基礎上,尚還有大量創新的應用可供開發,從根本上顛覆了鋰電池作為新能源行業的生產使用模式。

智鋰狗--智能鋰電遠程安全監控管理系統”(以下簡稱:智鋰狗系統),采用了BMS“互聯網+”方式,由“移動終端APP+智能保護硬件+云服務平臺”組建而成。

該系統由深圳市尚億芯科技有限公司,經過大量有關鋰電池安全事件的市場調研,在行業多年的專業技術積累平臺上,于2014年6月開始研發,主要是為了維護電池安全,提供大數據云服務及整車智能管理。防止電池出現不安全因素,預防鋰電池著火爆炸;提供健康管理,延長電池的使用壽命;監控電池的使用狀態,安全智能防盜;監管電動車出行違章;提供電池回收再次利用技術支持等等大數據。

在電動車的應用上,可以實現:

1. 使用者通過APP端隨時監測電池狀態與位置,電池異常及時預警推送,在鋰電電動車安全問題上充分發揮人的主觀能動性。整車廠或運營平臺通過PC端云平臺實施電池與車輛安全與位置防盜管理,提供電池單組與批次安全質量問題報告,實現充電換電安全監測與預警,實現鋰電池防火防盜功能。

2. 提供鋰電池自生產銷售到回收環節中每一個環節的狀態信息與電池數據,幫助電芯、PACK廠進行鋰電池生出廠環節品質檢測與二次效益開發與利用。

3. 提供大量不同車況工況的實際鋰電池應用數據,幫助電池廠整車廠等利用算法算力,建立數據模型,有效提升鋰電池設計方案性能與質量,拓展“智能+”,并能人工智能在線自動修復電池使用安全問題,提出智能解決方案。

4. 有利于整車廠建立回收服務網點,充分發揮現有售后服務渠道優勢,與電池生產、報廢回收拆解及綜合利用企業合作構建區域化回收體系,解決回收難等問題。

文章來源:鋰電派、電動知家、產品安全與召回、Alex等

圖片、視頻來源:網絡/回形針

轉載請注明出處。

1.本站遵循行業規范,任何轉載的稿件都會明確標注作者和來源;2.本站的原創文章,請轉載時務必注明文章作者和來源,不尊重原創的行為我們將追究責任;3.作者投稿可能會經我們編輯修改或補充。

熱點推薦

熱點推薦

精選導讀

精選導讀

關注我們

關注我們