[摘要]從目前NCM811三元材料自動(dòng)化生產(chǎn)工藝的水平來(lái)看,國(guó)內(nèi)大部分材料廠家已基本實(shí)現(xiàn)生產(chǎn)工藝參數(shù)的自動(dòng)精準(zhǔn)控制,全工藝流程無(wú)斷點(diǎn),但國(guó)內(nèi)廠家在設(shè)備的適應(yīng)性選擇、自動(dòng)化設(shè)備維護(hù)以及生產(chǎn)車間的溫濕度保障以及氣氛控制方面仍存在一定的不足。

NCM811一般是指LiNi0.8Co0.1Mn0.1O2為基本比例的鎳鈷錳酸鋰材料,盡管當(dāng)前的NCM811已經(jīng)從正比例80鎳向83鎳(LiNi0.83Co0.11Mn0.06O2)、85鎳(LiNi0.85Co0.09Mn0.06O2)的方向發(fā)展,甚至88鎳(LiNi0.88Co0.09Mn0.03O2)、90鎳(LiNi0.90Co0.05Mn0.05O2)的研發(fā)樣品出現(xiàn)了,但即使是在83鎳這個(gè)水平上,NCM811的實(shí)用化也并不是一件很輕易的事情。

當(dāng)三元材料發(fā)展到8系這個(gè)階段,NCM811出現(xiàn)了近親兄弟——NCA,對(duì)于NCM811和NCA孰優(yōu)孰劣,多年來(lái)一直有不同的爭(zhēng)論,業(yè)內(nèi)各人士也褒貶不一,有的鐘愛(ài)NCA,有的堅(jiān)信NCM811最終會(huì)勝出。

不過(guò)只單單從組成上說(shuō),正比例NCM811的化學(xué)式為L(zhǎng)iNi0.8Co0.1Mn0.1O2,而正比例NCA的化學(xué)式為L(zhǎng)iNi0.8Co0.15Mn0.05O2,因此,兩者在鎳比例上都屬于“同等水平”的高鎳材料。

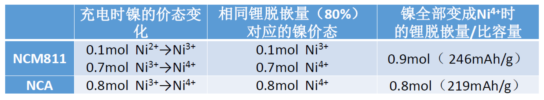

如果用化合價(jià)分析的方法可知——在1mol的正比例NCM811中有0.8mol鎳,其中0.7mol的鎳是Ni3+,0.1mol的鎳是Ni2+,;而在1mol的正比例NCM811中有0.8mol鎳,且全部是Ni3+。我們知道,在一般的三元材料的充電過(guò)程中,首先發(fā)生Ni2+→Ni3+的變化,其次發(fā)生Ni3+→Ni4+的變化,最后再發(fā)生Co3+→Co4+的變化。

這就意味著——在同樣的充電截止電壓下,NCM811因含有低價(jià)鎳,所以會(huì)有更高的鋰脫嵌狀態(tài),也就是說(shuō),NCM811具有比NCA更高的比容量?jī)?yōu)勢(shì)。假設(shè)在三元材料中,充電終點(diǎn)均以全部完成Ni3+→Ni4+為充電終點(diǎn),則正比例NCM811和NCA的克容量發(fā)揮潛力見(jiàn)下表:

我一直認(rèn)為,高鎳其實(shí)已經(jīng)與傳統(tǒng)的三元漸行漸遠(yuǎn),為毛這樣說(shuō)?各位看官試想一下,當(dāng)92鎳,95鎳都出來(lái)了攪局的時(shí)候,這與純LiNiO2的摻雜改性有何不同?NCM811不就是鈷錳對(duì)LiNiO2的摻雜嗎?NCA不就是鈷鋁對(duì)LiNiO2的摻雜嗎?而這自然引出另一個(gè)問(wèn)題——NCM811與NCA的優(yōu)劣對(duì)比其實(shí)就是“鈷錳”和“鈷鋁”兩種摻雜方案的對(duì)比。

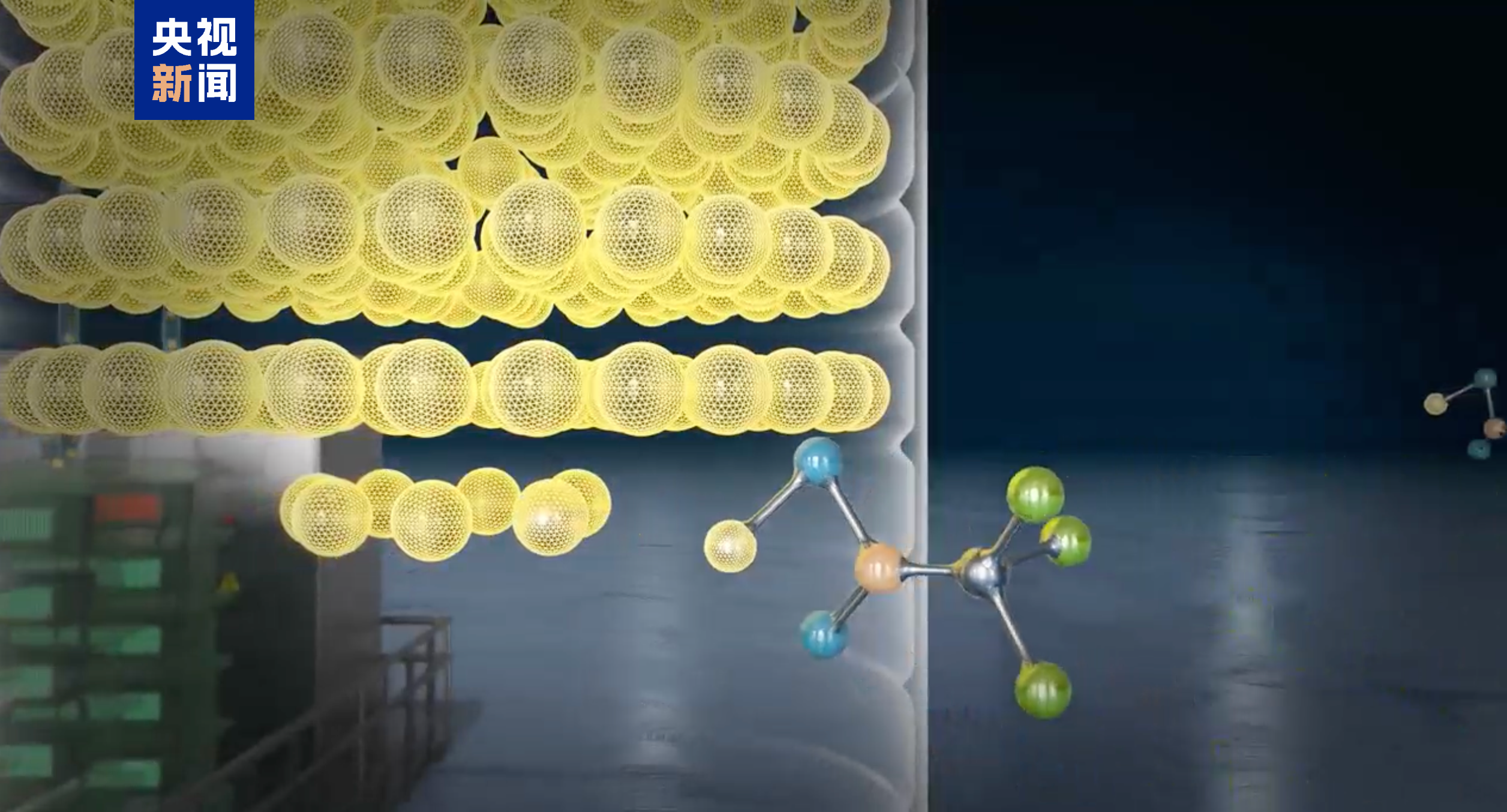

曾有學(xué)者對(duì)LiNiO2摻雜后材料的穩(wěn)定性進(jìn)行了理論計(jì)算,結(jié)果顯示——“鈷錳”對(duì)LiNiO2的穩(wěn)定作用的前提是“鈷錳”必須聚集于一層,這樣的分布一方面有利于緩解LiNiO2中Ni-O鍵的應(yīng)力變化(前面已經(jīng)在《國(guó)民材料523》中提及——在Ni2+→Ni3+→Ni4+變化過(guò)程中Ni-O化學(xué)鍵鍵長(zhǎng)變化高達(dá)30%)。

另一方面,鈷錳聚集也有利于鋰離子趨向占據(jù)的晶格位置,形成穩(wěn)定的“鋰-鈷-錳”三元素團(tuán)簇,從而為NCM811在高度脫鋰狀態(tài)下的穩(wěn)定性提供了結(jié)構(gòu)支撐。

而對(duì)于NCA而言,“鈷鋁”摻雜則從電中性角度直接限制了鎳必須以Ni3+的形式存在,這樣一來(lái),材料在充電過(guò)程中只有Ni3+→Ni4+的價(jià)態(tài)變化,對(duì)應(yīng)的Ni-O鍵長(zhǎng)變化也自然更小了一些(Ni3+(0.056nm)→Ni4+(0.048nm))。

相關(guān)的研究結(jié)果表明,NCM811在充放電過(guò)程中的體積變化為3.6%,而對(duì)應(yīng)的NCA則只有1.1%。從邏輯上說(shuō),有錳(Mn4+)存在就得有Ni2+對(duì)應(yīng),進(jìn)而有Ni2+→Ni4+的價(jià)態(tài)變化……所以NCM811的實(shí)際克容量大比NCA大,體積變化應(yīng)力比NCA也大,都是生而與之俱來(lái)的固有特性。

層狀三元材料的理論比容量在270~280mAh/g之間,當(dāng)高鎳動(dòng)輒要求250mAh/g以上的充電比容量和220mAh/g以上的放電比容量時(shí),這其中最重要的就是——如何保證材料在鋰離子幾乎發(fā)生全脫嵌狀態(tài)下的結(jié)構(gòu)穩(wěn)定性,顯然,在LiCoO2、LiNiO2、LiMnO2三種材料中,只有LiMnO2的全脫嵌產(chǎn)物(MnO2)貌似在化合價(jià)上有一定的邏輯穩(wěn)定性,而CoO2、NiO2則是絕對(duì)靠不住的。

因此,在高鎳材料中,能支撐其在高荷電狀態(tài)(高脫鋰狀態(tài))下的結(jié)構(gòu)穩(wěn)定基礎(chǔ)一定不是單純的鎳鈷錳的氧化物,而是其它的因素例如富鋰錳中的“超結(jié)構(gòu)”和三元高鎳材料中的“團(tuán)簇單元”。

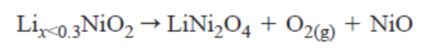

我們知道,三元材料一般在充放電循環(huán)中會(huì)發(fā)生層狀結(jié)構(gòu)到無(wú)序尖晶石型結(jié)構(gòu)的轉(zhuǎn)變,特別是高鎳材料在高溫高脫嵌狀態(tài)下,容易進(jìn)一步形成NiO并釋氧。簡(jiǎn)單說(shuō)就是下圖所示:

參考:JES, 147 (5) 1722-1729 (2000)

雖然無(wú)序尖晶石相的形成對(duì)層狀材料來(lái)說(shuō)不是一個(gè)好的傾向,但如能反其道而行之,利用這種具有熱力學(xué)結(jié)構(gòu)穩(wěn)定“基因”作為對(duì)層狀材料結(jié)構(gòu)的“錨定”,則也算是放下屠刀,立地成佛了。

摘自王偉東《鋰離子電池三元材料工藝技術(shù)及生產(chǎn)應(yīng)用》

其實(shí),在早先摻鈷鎳酸鋰LiNi0.85Co0.15O2的研究中,就發(fā)現(xiàn)在高脫嵌狀態(tài)下,摻雜的鈷將轉(zhuǎn)化為電化學(xué)惰性的尖晶石相Co3O4形式存在,并以此抑制Li1-xNiO2分解為NiO的傾向,從而對(duì)穩(wěn)定該層狀結(jié)構(gòu)起到了穩(wěn)定作用(參考吳宇平著《鋰離子電池-應(yīng)用與實(shí)踐》152頁(yè))。

由此我們可以進(jìn)一步發(fā)揮想象——在多元素?fù)诫s的高鎳三元材料中,是否也存在這種類尖晶石結(jié)構(gòu)的“團(tuán)簇”?例如NCM811中鈷錳形成的“鋰-鈷-錳”三元素團(tuán)簇是否就是類尖晶石型的LiCoMnO4?而所謂的NCMA中,是否也存在類尖晶石型的LiAlMnO4結(jié)構(gòu)?從電化學(xué)活性上講,LiCoMnO4在5V以上才會(huì)發(fā)生鋰脫嵌,而LiAlMnO4則根本就不會(huì)發(fā)生脫鋰……

顯然,這樣電化學(xué)惰性的“鋰-鈷-錳”三元素團(tuán)簇或是“鋰-鋁-錳”三元素團(tuán)簇如能恰到好處地分布到整個(gè)層狀結(jié)構(gòu)的關(guān)鍵支撐位置,則定能對(duì)材料的穩(wěn)定性起到“定海神針”的作用。從這個(gè)意義上講,包括NCM811在內(nèi)的高鎳三元的性能提升工作還是有很多空間的。

目前,國(guó)內(nèi)幾乎所有的三元材料生產(chǎn)企業(yè)都在進(jìn)行NCM811的開(kāi)發(fā),基本路線也大致相同。主流合成方法一般是:首先采用共沉淀方法合成NCM811前驅(qū)體,然后采用高溫固相法合成NCM811材料。

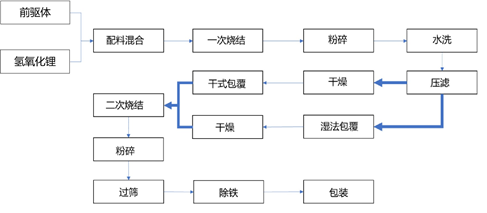

普通三元材料通常采用一次燒結(jié)工藝,但NCM811屬于高鎳材料,其表面殘余堿的含量較高,國(guó)內(nèi)廠家目前普遍采用對(duì)水洗壓濾,然后在較低溫度下二次燒結(jié)的方法來(lái)降低表面殘堿量(也有少數(shù)廠家采用三燒工藝而舍棄水洗工藝)。

但需要注意的是——水洗加二次燒結(jié)工藝雖然可以顯著降低材料表面殘余堿量,但水洗處理之后的三元材料的倍率以及循環(huán)性能將受到影響,而且批次穩(wěn)定性較難控制,因此對(duì)于殘堿的控制還應(yīng)貫穿高鎳三元材料整個(gè)制備過(guò)程中。NCM811主流生產(chǎn)工藝流程包括原料混合、一次燒結(jié)、一燒粉碎、水洗壓濾、濕法包覆/干法包覆、二次燒結(jié)、二燒篩分/除鐵以及包裝工序。

前驅(qū)體是NCM811生產(chǎn)中最重要的影響因素和技術(shù)核心,就像國(guó)內(nèi)某芯瀏覽器以“站在巨人的肩膀上去做創(chuàng)新”的邏輯一樣,國(guó)內(nèi)一些號(hào)稱具備“獸”級(jí)別的企業(yè)的NCM811產(chǎn)品所用前驅(qū)體也是來(lái)自于日韓企業(yè),同時(shí)又從各種渠道挖了些對(duì)口的技術(shù)人員,處于“差點(diǎn)掌握核心科技”的階段。

在前驅(qū)體以后的材料工藝中,從生產(chǎn)工藝和設(shè)備方面考慮,“外界環(huán)境濕度”、“內(nèi)部燒結(jié)氣氛”及“工藝過(guò)程一致性”是NCM811生產(chǎn)的三大關(guān)鍵要義。其實(shí),關(guān)于鋰配比、最佳燒結(jié)溫度、前驅(qū)體供應(yīng)商等等,對(duì)于一個(gè)鋰電材料專業(yè)領(lǐng)域的人來(lái)講,基本上都不能稱為多么核心的機(jī)密,只要多關(guān)注下行業(yè)展會(huì)上的參展廠家,甚至關(guān)于NCM811使用的摻雜和包覆劑種類都可以輕易獲知。

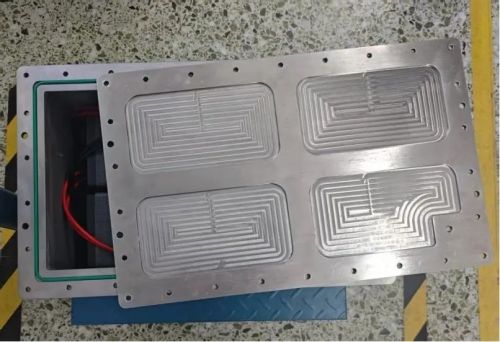

NCM811材料在前驅(qū)體制備、正極材料燒結(jié)、生產(chǎn)環(huán)境(密封性、全程濕度控制在10%以內(nèi)、溫度控制、氣氛控制)和生產(chǎn)工藝方面要求相對(duì)苛刻,因此正極材料企業(yè)對(duì)窯爐燒結(jié)設(shè)備等生產(chǎn)設(shè)備的各項(xiàng)性能要求都比較高,尤其是燒結(jié)設(shè)備精度及相關(guān)工藝要求的大幅提升,整體加工難度明顯增加。

以燒結(jié)溫度來(lái)說(shuō),原先NCM523的燒結(jié)溫度往往在900℃以上,燒結(jié)物料內(nèi)外溫差在30℃都沒(méi)什么明顯的影響,也不需要對(duì)氣氛進(jìn)行特別控制。而NCM811往往只能使用800℃以下燒結(jié)溫度和純氧氣氛,甚至10℃的溫差都會(huì)對(duì)材料有明顯的影響,這就對(duì)爐窯內(nèi)的匣缽層數(shù)列數(shù)、爐窯裝載度(匣缽間距)、裝料量等有苛刻的要求,以避免爐內(nèi)不同位置物料實(shí)際感受溫度和氣氛之間的差異。

顯然,拋開(kāi)前驅(qū)體之外,所謂的NCM核心技術(shù)并不在單一的某個(gè)配方和溫度曲線,而在于全流程多個(gè)工藝細(xì)節(jié)的獨(dú)特控制,在于一系列“小秘密”的組合。

因此,高鎳NCM811生產(chǎn)線必須具備較高的自動(dòng)化水平,以此滿足其苛刻的生產(chǎn)環(huán)境和生產(chǎn)工藝要求。整個(gè)生產(chǎn)過(guò)程的自動(dòng)化控制對(duì)高鎳三元材料至關(guān)重要,傳統(tǒng)的生產(chǎn)設(shè)備無(wú)法實(shí)現(xiàn)生產(chǎn)線的自動(dòng)化控制。近幾年國(guó)內(nèi)主要正極材料企業(yè)均從國(guó)外引進(jìn)了自動(dòng)化程度高的生產(chǎn)設(shè)備,且部分生產(chǎn)設(shè)備已逐步實(shí)現(xiàn)國(guó)產(chǎn)化。

從目前NCM811三元材料自動(dòng)化生產(chǎn)工藝的水平來(lái)看,國(guó)內(nèi)大部分材料廠家已基本實(shí)現(xiàn)生產(chǎn)工藝參數(shù)的自動(dòng)精準(zhǔn)控制,全工藝流程無(wú)斷點(diǎn),但國(guó)內(nèi)廠家在設(shè)備的適應(yīng)性選擇、自動(dòng)化設(shè)備維護(hù)以及生產(chǎn)車間的溫濕度保障以及氣氛控制方面仍存在一定的不足。

當(dāng)前,NCM811這種材料雖然具有高容量?jī)?yōu)勢(shì),并在3C和電動(dòng)工具等方面實(shí)現(xiàn)了一定規(guī)模的應(yīng)用,但在電動(dòng)汽車領(lǐng)域的應(yīng)用還并不太多。國(guó)內(nèi)某家對(duì)標(biāo)特斯拉的造車新勢(shì)力曾勇敢嘗試了NCM811的電芯,一度成為全球屈指可數(shù)的敢吃螃蟹的電動(dòng)車企,仿佛開(kāi)啟了一個(gè)全新的時(shí)代。

今年4月的上海車展上,剛剛以“蹲下去,是為了跳得更高”表達(dá)對(duì)未來(lái)發(fā)展期望,結(jié)果兩個(gè)月內(nèi)發(fā)生三次著火導(dǎo)致不得不召回將近5000輛電動(dòng)汽車,還真的“蹲下去”了,就是不知道下一次能跳多高?

因此,NCM811電池的應(yīng)用還需要在市場(chǎng)考驗(yàn)中經(jīng)歷相當(dāng)長(zhǎng)的一段路,當(dāng)你看到如“NCM811軟包電池很快能實(shí)現(xiàn)量產(chǎn)”、“某某企業(yè)2019年底量產(chǎn)NCM811動(dòng)力電池”、“NCM811軟包電池預(yù)計(jì)2020年實(shí)現(xiàn)量產(chǎn)”等新聞,我建議還是等到了那個(gè)時(shí)候再說(shuō)吧!這個(gè)時(shí)代,很多人已經(jīng)忘了——將不安全、不成熟的電池產(chǎn)品交付給客戶本質(zhì)上就是“謀-財(cái)-害-命”!而不用負(fù)責(zé)任的吹牛似乎又有什么可擔(dān)心的呢!

材料專欄

1.層狀結(jié)構(gòu)正極材料的發(fā)展歷程之開(kāi)山鼻祖鈷酸鋰

2.層狀結(jié)構(gòu)正極材料的發(fā)展歷程之暴脾氣鎳酸鋰(LNO)

3.層狀結(jié)構(gòu)正極材料的發(fā)展歷程之病秧子層狀錳酸鋰(LMO-layer)

4.層狀結(jié)構(gòu)正極材料的發(fā)展歷程之精神錯(cuò)亂富鋰錳(OLO)

5.層狀結(jié)構(gòu)正極材料的發(fā)展歷程之完美主義NCM111

6.層狀結(jié)構(gòu)正極材料的發(fā)展歷程之國(guó)民材料NCM523

7.層狀結(jié)構(gòu)正極材料的發(fā)展歷程之 雞排雞肋NCM622

轉(zhuǎn)載請(qǐng)注明出處。

1.本站遵循行業(yè)規(guī)范,任何轉(zhuǎn)載的稿件都會(huì)明確標(biāo)注作者和來(lái)源;2.本站的原創(chuàng)文章,請(qǐng)轉(zhuǎn)載時(shí)務(wù)必注明文章作者和來(lái)源,不尊重原創(chuàng)的行為我們將追究責(zé)任;3.作者投稿可能會(huì)經(jīng)我們編輯修改或補(bǔ)充。

熱點(diǎn)推薦

熱點(diǎn)推薦

精選導(dǎo)讀

精選導(dǎo)讀

關(guān)注我們

關(guān)注我們