專題

[摘要]今年3月份,精朗科技效率200ppm的圓柱電池自動化裝配線正式下線。該圓柱電池自動化裝配線主要用于圓柱26650電池生產,如今該裝配線已正式交付給客戶,效率穩定在180PPM。后期經過優化調試后,可達到200PPM甚至更高。

伴隨著全球新能源車的放量增長,當前車企正面臨著動力電池產能不足、芯片供應短缺等多重難題。這樣的行業背景之下,動力電池企業紛紛出臺擴產計劃。據不完全統計,僅今年首季度,以比亞迪、欣旺達、中創新航、億緯鋰能等為代表的動力電池企業已相繼公布多個新投建項目,整體投建資金高接近3000億元,規劃新增產能接近600GWh。

而與此同時,為保障動力電池的穩定供應,國外包括特斯拉、大眾集團;國內包括廣汽埃安、蔚來汽車等車企,爭相自研自建電池廠,推動著動力電池產能不斷爬升。根據研究機構的預測,2025年全球動力電池總產能將增長至2042GWH,這也意味著未來三年內累計新增的電池產能將超過1500GWH,相關鋰電設備企業也即將迎來新的發展機遇。0

精朗科技總經理黃軼

作為業內領先的設備供應商,深圳市精朗聯合科技有限公司(下稱“精朗科技”)成立于2008年,公司專注于鋰電池先進、高效、自動化設備的開發、制造及銷售,主打產品為鋰電池全系自動化注液線,包括高壓等壓式、鐘罩式、腔體式、轉盤式等品類。此外精朗科技還涉及圓柱電池自動裝配線、方形電池自動裝配線、軟包電池自動裝配線等。

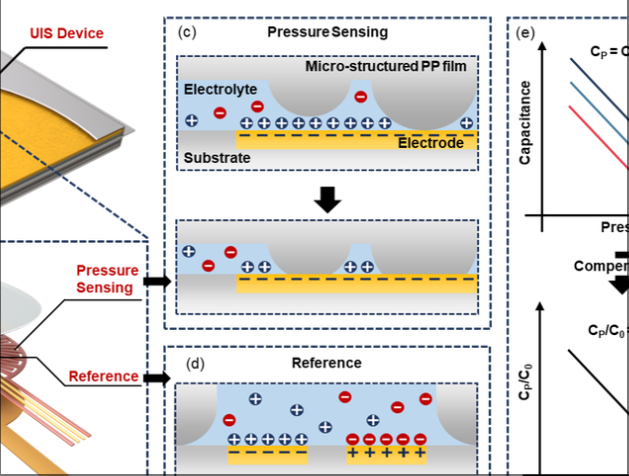

精朗科技總經理黃軼表示,注液作為鋰電池生產工序中關鍵環節,對鋰電池生產效率以及品質、電化學性能、安全性等均有著重要的影響。因此選擇高精度、高效率、高可靠性的注液設備,已成為主流鋰電池生產企業共同選擇。對注液設備企業而言,在保障注液精度與速度前提下,如何匹配鋰電池規模化制造新需求,成為大家必須正視的課題。

加速推進注液設備國產化

回顧精朗科技的發展歷程,就是一部有關鋰電注液設備的進化史。2009年精朗科技成功壓發了旋轉閥式電動注液泵;2011年精朗科技60PPM轉盤注液機成功面世;2013年精朗科技推出高壓等壓注液技術;2015年精朗科技推出方形電池高壓等壓注液機;2017年精朗科技推出國內首創鐘罩式高壓等壓注液機;2019年推出鋁殼圓柱高壓等壓注液機等。

值得注意的是,精朗科技不僅參與見證了鋰電注液設備的技術進步,而且在多個領域精朗科技都屬于首創。這其中就包括國內首創30PPM-18650轉盤注液機、國內首創60PPM轉盤注液機、國內首創高壓等壓注液技術、國內首創鐘罩式高壓等壓注液機及鋁殼圓柱電池高壓等壓注液機等。而正是這些突破性技術,推動著國內注液設備不斷向前發展。

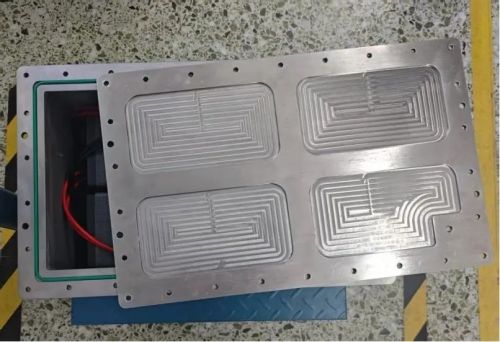

鐘罩式高壓等壓注液機

同時在推動鋰電注液設備國產化方面,精朗科技同樣功不可沒。黃軼提到,在精朗科技成立之初,國內鋰電池企業主要使用的是加拿大海霸的注液設備。精朗科技成立不久便成功推出60PPM轉盤注液機,憑借著優異的性價比,對海霸注液機進行替代。可以說精朗科技在推動注液設備國產化及提升國內注液設備整體水平方面,均做出了應有貢獻。

隨著新能源車發展的不斷深入,對于電池性能的要求越來越高。而注液的精度、速度和穩定性直接影響著電芯的品質和生產效率,而要保障注液精度和速度就要對注液設備的性能進行革新,這也對注液機設備企業提出了挑戰。這樣的背景下,精朗科技通過技術創新和產品升級,成功開發出高壓等壓注液技術,并將其應用到方形、圓柱各個領域。

據黃軼介紹,精朗科技國內首創的高壓等壓注液技術,可大大提升注液效率。與此同時等壓技術可以對電池內部和外部同時加壓,有效解決了傳統注液設備在注液過程中,因為電池內部與外部壓力的差異導致的鼓包、漏液問題,大幅提升了注液良品率,產品良率可提升至99.9%以上。而且該系列注液機可實現標準化和模塊化生產,換型非常方便。

憑借著優異的產品性能,精朗科技的設備得到國內眾多主流電池企業認可,無論是在客戶使用案例方面,還是交付數量方面在業內均處于領先地位。這其中就包括寧德時代、蜂巢能源、比亞迪、欣旺達、國軒高科、億緯鋰能、比克電池、中航鋰電、瑞浦能源、珠海銀隆、捷威動力、力朗電池等。而時至今日,精朗科技客戶群體仍在持續擴張中。

黃軼表示,動力電池企業產能大規模提升和產品性能提升的需要,正在倒逼鋰電設備企業進行工藝革新并持續豐富產品矩陣。首先在效率方面,動力電池單線產能從此前的3GWh向著10GWh邁進,這就要求鋰電設備生產效率相應提升3-5倍;其次在智能化方面,TWh時代的到來要求鋰電池產線智能化、自動化水平更高,驅動鋰電設備智能化升級。

應對這樣的發展趨勢,精朗科技每年會投入營收的10%作為研發費用,并組建了一支高素質的研發團隊,通過不斷技術創新,打造先進可靠的設備,為客戶創造更高附加值。如今精朗科技的注液設備,在精度、效率、可靠性、技術先進性方面已媲美日韓,獲得相關專利30余項。黃軼提到,精朗科技下個目標是研發300PPM的圓柱電池注液設備。

200PPM裝配線成功下線

除為客戶提供高端智能化注液設備外,精朗科技在鋰電池自動裝配線方面也早有布局。早在2018年,精朗科技開始推出整套電池自動裝配線并被相關電池企業采用。以鋁殼電池組裝線為例,其包括揉平機、包漿機、入殼機、正負極集流焊盤機、合蓋預點焊機、封口焊接機、前氦檢、密封釘焊機、后氦檢等,為客戶提供打包式的完整的解決方案。

精朗科技全極耳電池揉平設備

黃軼表示,近幾年來國內鋰電池生產水平逐年提高,帶動著相關的鋰電設備水平不斷地向前發展。截至目前包括涂布、模切、注液、干燥、檢測等在內的前中后段設備中,已分別出現能夠媲美日韓先進設備的企業。不過在電池后段生產裝配線方面,卻還存在著比較明顯的差距。而這其中,效率和穩定性是國產裝配線亟待突破的重點和難點所在。

資料顯示,目前日韓圓柱電池自動裝配線具備180-200ppm的生產效率,而國內設備的效率只能做到100-120ppm。雖然當前國內有少數企業在進行200ppm圓柱電芯后段裝配線的研發,但整體來說效果并不理想。造成這種情況的原因除技術水平差異外,還與國內前后端設備不匹配關系密切。這種不匹配往往會導致效率低下,且設備調試時間過長。

在黃軼看來,當前國內圓柱電池自動化裝配線的性能并未完全發揮出來,仍然存在著很大的上升空間。如果可以釋放出設備的固有性能,將生產效率、穩定性等指標做到和日韓企業同等水平。同時在提升效率和控制成本上多下功夫,才能建立起自己的先發優勢,從而打造出屬于國產設備的核心競爭力,只有這樣才會有替代進口設備的市場機會。

而精朗科技通過不斷的技術探索,有望成為首個吃螃蟹的企業。今年3月份,精朗科技效率200ppm的圓柱電池自動化裝配線正式下線。據了解,該圓柱電池自動化裝配線主要用于圓柱26650電池生產。該裝配線自立項到正式下線歷經1年時間。如今該裝配線已正式交付給客戶,效率穩定在180PPM。后期經過優化調試后,可達到200PPM甚至更高。

200ppm自動化裝配線

黃軼表示,該圓柱電芯后段裝配線主要包括的上料設備、全自動封口設備、自動焊蓋帽焊接設備、注液設備、滾槽檢測設備、負極點焊設備、自動入殼設備、清洗設備、套膜設備以及OCV檢測設備等,幾乎全部來自于精朗科技,不會存在設備不匹配的問題,而且成本得到大幅下降。預計到明年,精朗科技將著手于300PPM圓柱電池裝配線的研發。

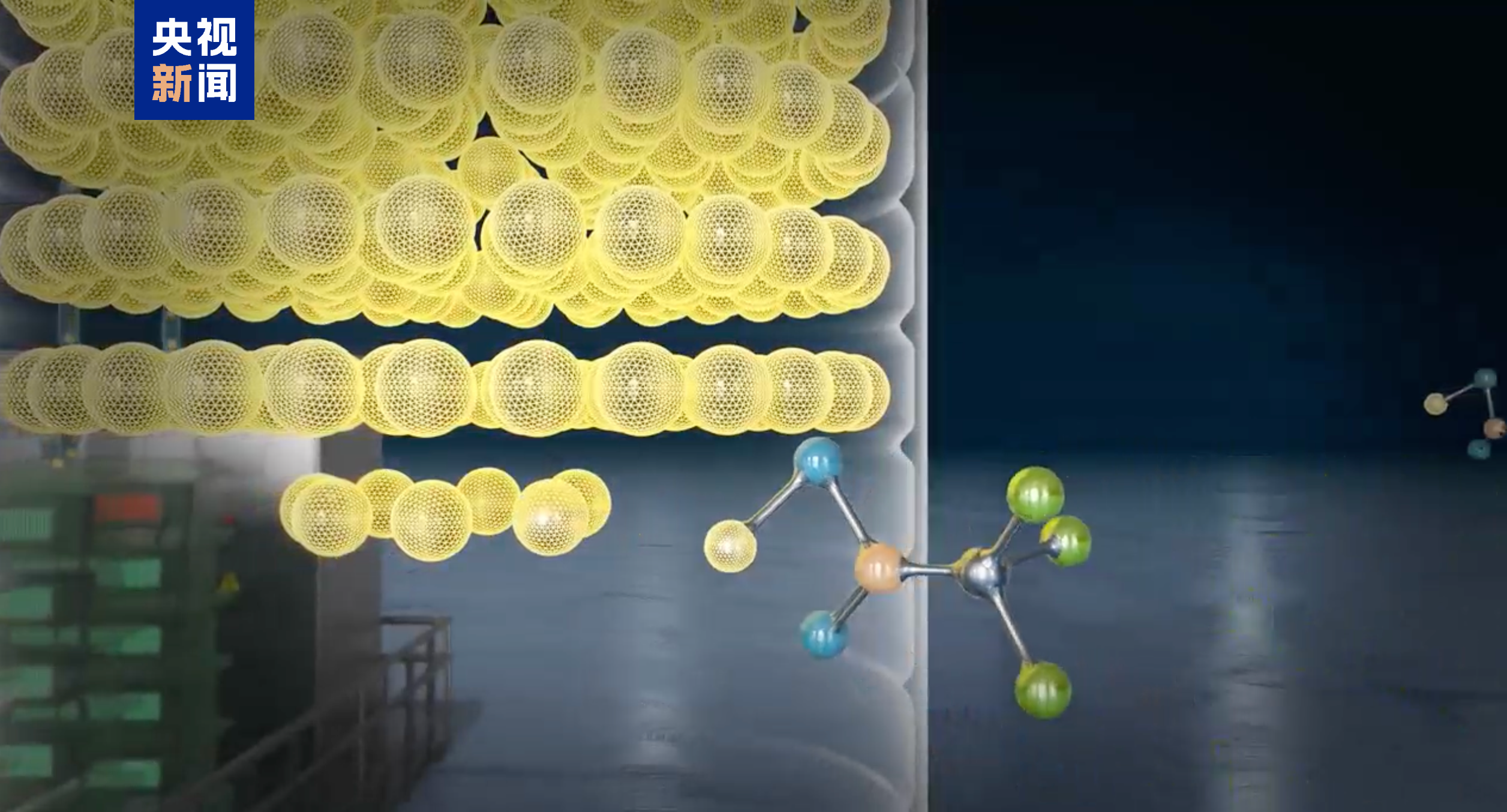

值得注意的是,在降成本壓力的推動下,現如今4680大圓柱電池已經成為電池企業追捧的對象。2020年9月,特斯拉首次披露了4680電池的相關技術。隨后包括比克電池、億緯鋰能、寧德時代、松下以及LG等電池企業,已對4680電池展開積極布局,預計到2023年形成規模化生產。而對于當前火熱的4680電池,精朗科技也有技術方面的儲備。

黃軼提到,4680電池采用無模組設計,不用再遵循組到塊、塊到包的形式,而是直接將電芯進行分布排列。這樣的好處是不僅能夠省掉很多工序,實現高速生產,而且在裝配線的投入方面更少,對于電池企業來說誘惑力巨大。當前精朗科技已經能夠提供4680電池裝配線的整線(中試線)或分段設備,而且還有4680設備的相關專利正在申請當中。

隨著新能源車市場的逐步恢復,以及新能源車補貼政策延續的預期,鋰電設備行業景氣度有望持續。而得益于行業高景氣度,精朗科技設備訂單飽滿。據黃軼透露今年精朗科技營收有望突破7億元。而為了配合公司發展需求,精朗科技也在積極擴大產能。現如今精朗科技已擁有光明總部,深圳玉律、東莞寮步兩大生產基地,年產值超過10億元。

黃軼最后認為,隨著鋰電池發展不斷深入,鋰電設備的設計要預先考慮其延展性,不僅體現在尺寸的延展性,還包括工藝、智能化、模塊化、制造化和數字化的延展性,要從銜接的合理性、兼容性及切換的靈活性等多維度來布局未來的設備工藝。放眼未來,精朗科技將不斷加大研發投入,有計劃地推進產品創新迭代,以滿足日益變化的市場需求。

轉載請注明出處。

1.本站遵循行業規范,任何轉載的稿件都會明確標注作者和來源;2.本站的原創文章,請轉載時務必注明文章作者和來源,不尊重原創的行為我們將追究責任;3.作者投稿可能會經我們編輯修改或補充。

熱點推薦

熱點推薦

精選導讀

精選導讀

關注我們

關注我們